2500t/d新型干法生產線Φ4mx60m回轉窯自一次性點火投料成功以來,窯內燒成帶耐火磚連續使用壽命分別為338d和343d,取得了良好的經濟效益,現將使用情況及經驗進行介紹,以供參考。

1 窯內耐火材料的配置

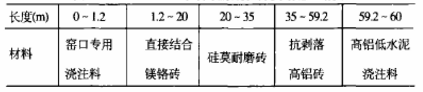

從窯頭至窯尾0m~60m耐火材料的配置見表1。

表1 Φ4m×60m耐火材料的配制見表1。

2 對耐火磚的要求

耐火磚應是外形尺寸符合規格,表面平整。長短尺寸誤差大于1mm,缺角大于50mm或有裂縫的磚堅決不允許使用,經水浸雨淋后的耐火磚不允許使用(因浸水后強度及理化指標不符合要求)。

3 保證耐火磚的砌頗量

(1)砌筑前,窯體必須保持清潔和干燥,必須清除砂等松散顆粒,銹蝕的筒體必須打磨干凈并烘干。保證窯磚能與窯筒體密實地接觸,兩者間不能有縫隙。

(2)砌磚前,利用水平儀在窯軸向每隔3m的地方找出窯筒體的中心位置。利用墨斗,以兩相鄰的窯筒體中心為端點,劃出窯筒體中心線。以窯頭砌磚開始點為基準,每隔1m作與窯筒體中心線垂直的圓為參考,防止同一圈磚不在同一垂直面上,發生偏斜,為以后砌筑奠定良好的基礎。

(3)砌磚應符合“磚縫直,灰口均,弧面平,接頭緊”的要求,嚴禁耐火磚大小頭顛倒或橫放,小頭灰縫不應大于大頭灰縫,縫的最大寬度不能超過1.5 mm。由于直接結合鎂鉻磚膨脹性大,每圈磚要留2mm的膨脹縫,可插入紙板來補償,軸向不留膨脹縫。須用橡皮錘打實,絕對不允許用鐵錘。

(4)鎖縫鐵板厚度不應大于2mm,如用幾塊鐵板鎖縫,應把它們均勻地分布在整個鎖磚區內。

4 烘窯制度

4.1升溫及轉窯制度

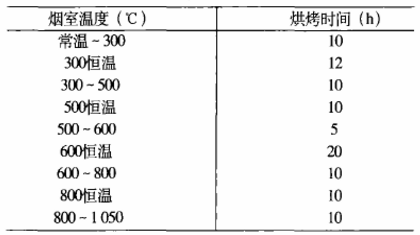

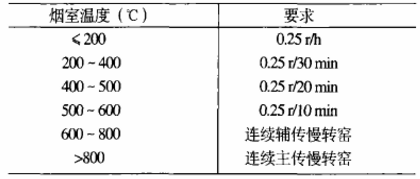

窯襯砌筑好后,烘烤過程至關重要。根據各種耐火材料的性能指標及綜合各耐火材料廠家提供的供烤要求,我們制定了全新的窯磚升溫制度(表2)及盤車制度(表3)。

表2 窯磚升溫制度

表3 回轉窯升溫盤車制度

在更換窯磚超過20m,烘烤時升溫速度控制在20~30℃/h較為適宜;更換磚襯長度在20m以內時,烘烤升溫速度為40 - 50℃/h(換直接結合鎂鉻磚較多時取低值);停窯后燒成帶內仍保持300℃上溫度時可控制在125℃/h左右。

4.2 升溫要求。

(1)本著“慢升溫,不回頭”原則,盡量避免升溫過程中斷。如果升溫過程中斷,須從實際降到的溫度開始按升溫制度重新升溫。

(2)杜絕各種原因引起窯溫大幅度波動,尤其注意從油升溫轉為煤油混燒時的溫度變化,以防溫升過快造成磚面爆裂或剝落。

(3)若遇下雨天氣,窯尾溫度低于500℃,盤窯時間減半;窯尾溫度高于500℃連續輔傳慢轉窯。

5 掛窯皮

掛好窯皮是延長燒成帶耐火磚壽命、提高回轉窯運轉率的重要環節。其關鍵是配料科學、操作合理。在掛窯皮操作中,一定要把握火候,待生料到達燒成帶時及時調整喂煤及窯速,以穩定燒成帶溫度。溫度太高生料易燒流,在窯內“推車”而嚴重磨蝕耐火磚;溫度太低會跑生料,形成疏松夾生窯皮,極易塌落。

5.1 配料方案

采用石灰石、砂巖、酸猹三組分配料。原煤平均灰分為24%,平均揮發分為23%,發熱量平均為5500x4.2kJ/kg。為保證所掛窯皮牢固、平整,并針對我公司砂巖中堿含量偏高的特點,采用“兩高一中”的配料方案,即KH0.90±0.02,SM2.7±0.1,IM1.7±0.1。

5.2掛窯皮操作

(1)在窯尾煙室溫度8℃時向窯內喂入5t生料(窯點火前為堆積煤磨、喂煤系統死角及調試喂煤系統而粉磨的5t石灰石粉已噴人窯內),為掛窯皮做準備。

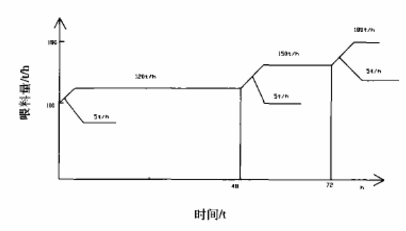

(2)第一次掛窯皮起始喂料量控制在設計產量的60%,注意窯速與喂料量匹配。在窯前看燒成帶有一層窯皮便開始逐漸加料,注意保持窯前適當的熱力強度,在生料量加到120t/h時維持穩定,在投料后48h加料至150t/h維持穩定,至72h掛窯皮操作完成,再逐漸加料至設計產量(圖1)。

圖1 首次掛窯皮時喂料量的控制進程

(3)噴煤管位置定在窯口外30cm處,同時略偏料,短火焰控制。火焰太長,高溫區不集中,所掛窯皮前薄后厚,結長厚窯皮。隨著生料喂料量的增加,噴煤管逐漸向窯內移動,使窯皮有一定的厚度和長度,待產量達到正常料量時噴煤管也應調至正常位置。

6 正常生產中的窯皮保護

在正常生產中,維持穩定的熱工制度,保護好窗皮是關鍵。

6.1把好原、燃材料進廠關

石灰石供貨礦點多,質量差別大,我們分堆存放,化驗室按取樣分析結果搭配使用。

嚴把原煤質量,低于5500x4.2kJ/kg的原煤不許入廠。原煤均化庫分三個庫,每個庫下有6臺定量卸料皮帶機,18臺定量卸料皮帶機由PLC控制,按序開停。進煤小車人工控制,固定在一個庫進煤,進到一定量換另一個庫,依次循環。我們在進煤小車軌道上小車的兩個極限位置前各裝一個行程開關,讓進煤小車在三個庫之間自動往來行走布料,以均化原煤。

6.2 細度的控制

根據生料的易燒性實驗結果,我們制定物料細度的控制方案。

生料:控制生料細度0.08 mm方孔篩篩余≤15%,0.2mm方孔篩篩余不大于0.8%;若0.08 mm方孔篩篩余< 15%而用0.2 mm方孔篩篩余檢驗超過0.8%,則控制0.08mm方孔篩篩余≤13%。

煤粉:煤的熱重分析實驗在SDT熱重分析儀上進行,實驗結果顯示,煤的失重開始溫度為435℃,失重結束溫度為640℃,比一般煙煤偏高較多,燃燒活性差,因此控制煤粉細度≤8%。

6.3噴煤管的調節

如果外流風過大,四風道噴煤管易造成火焰太長,產生過長的浮窯皮,且易結后圈,尾溫高;內流風過大,易造成火焰粗短、發散,不僅易使熟料結粒粗大,出現黃心料且易燒蝕窯皮。因此要勤觀察勤調整火焰溫度、形狀、長度,確保火焰靠近料層而不舔料,保證無黃心熟料而火焰又不掃窯皮,以滿足生產的需要。

燃燒器火焰出現分岔,多數是因為煤灰、熟料等形成的燒結物掛在燃燒器的端部,影響了煤和風的噴出。分岔現象對窯體前部影響較大,這時要及時清掉燒結物。

6.4穩定入窯生料量

生料均化庫卸料,由中控室操作員手動控制,操作員根據入窯稱量倉倉重,啟停生料均化庫底卸料羅茨風機,控制稱量倉料位,致使入窯稱量倉生料量波動大(20-40t),且無規律性,由于稱量倉倉重不穩,入窯生料量大幅度波動(波動幅度在±20t/h左右),窯內物料填充率變化大。因此我們清理生料均化庫底各卸料斜槽,保證各區下料暢通,各氣動閥、電動執行器靈活到位,恢復庫底自動控制回路,穩定稱量倉料位在35~40t之間,使入窯生料波動量穩定在± 5 t/h,確保穩定窯熱工制度的穩定。

6.5其它

(1)如有窯皮脫落,應改變火點位置,降低產量和窯速,調整系統平衡,重新補掛窯皮,使窯筒體溫度恢復正常。

(2)加強操作,優化工藝參數,“五穩保一穩” 實行均衡穩定生產。

(3)加強機械、電氣設備的可靠性和崗位人員的培訓,以提高工作責任心和技術水平,發現問題及時調整,保證設備有較高的完好率和運轉率。

(4)停窯時窯襯的冷卻制度亦對窯磚的使用壽命有很大影響,因此停窯不換耐火磚時必須慢冷以保窯襯安全。在停窯時可用輔助傳動進行慢轉窯、少拉風,并在24h后方可打開窯門進行快速冷卻。