莫來石-碳化硅耐火材料(簡稱硅莫磚)具有耐磨性和抗熱震性優異等特點,被廣泛用于水泥回轉窯過渡帶。目前,硅莫磚生產過程中主要以氧化鋁含量85%以上的高鋁礬土和碳化硅為原料, 經機壓成型和高溫燒制而成。

近些年來,水泥回轉窯利用廢棄物和生活垃圾作為燃料或原料生產水泥,實現了廢棄物“資源化、減量化”處理,是未來水泥工業發展方向。但是,這些替代能源中的有害堿性氧化物在燃燒過程中形成氣態物質,隨著水泥回轉窯服役時間的延長不斷在其內部富集,加劇了對窯襯耐火材料的氣相侵蝕。例如,K(g)等與硅莫磚中莫來石相及剛玉相通過發生式(1)~式(3)的化學反應,形成霞石(KAlSiO4)和白榴石(KAlSi2O6)同時伴隨較大的體積膨脹,進而導致硅莫磚的剝落及損毀。

2K(g) + 2Al6Si2O13 (s) + CO(g) =====2KAlSiO4 (s) + C(s) + 2SiO2 (s) + 5Al2O3 (s) (1)

2K(g) + 2Al6Si2O13 (s) + CO(g) =====2KAlSi2O6 (s) + C(s) + 5Al2O3 (s) (2)

2K(g) + 2KAlSi2O6 (s) + Al2O3 (s) + CO(g) =====4KAlSiO4 (s) + C(s) (3)

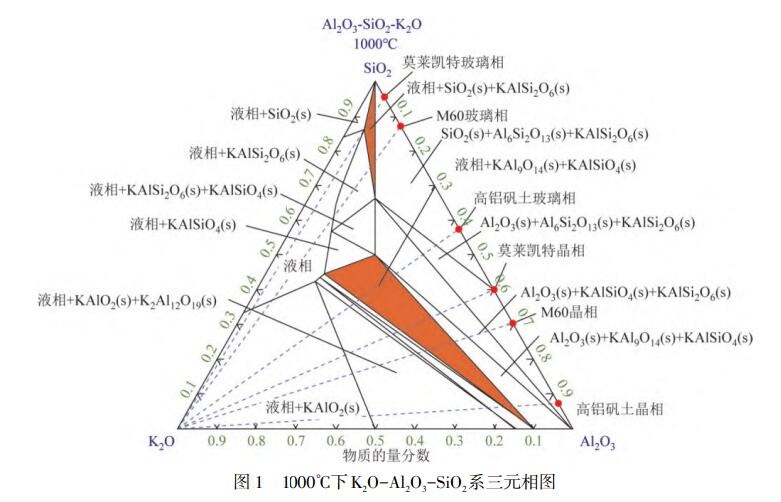

為提高硅莫磚的抗堿蒸氣侵蝕能力,一般從其結構和組分進行改進。一方面,通過引入添加劑(Si、SiC、紅柱石等)利用材料制備過程的反應體積膨脹效應,優化硅莫磚孔結構,降低磚體孔徑尺寸,抑制堿蒸氣的侵蝕,減少其向材料內部的滲透,提高其抗堿侵蝕性;另一方面,通過適當提高材料基質中的SiO2/Al2O3 (質量比),使得制備過程材料基質內形成高硅氧玻璃相,其在接觸到堿后更易于轉變為液相[K2O·SiO2(l)]圖1 ,使堿侵蝕行為由直接反應侵蝕轉變為溶解-析出侵蝕,侵蝕過程變緩,且不會伴隨大的體積膨脹,進而顯著減緩材料的侵蝕速率。