鈦渣電爐的爐體耐火磚壽命問題是影響鈦渣生產的主要因素之一,特別是由于鈦渣生產需在 1600℃~1800℃的高溫下完成冶煉過程,由于鈦渣熔體具有極高的化學活性,幾乎能與所有金屬和非金屬材料發生作用,它能很快地腐蝕普通的耐火材料,因此對鈦渣電爐爐襯的材質、耐火度、抗渣性等理化指標有很高的要求。如何提高爐體的使用壽命,降低爐體的造價成本對鈦渣的生產具有重要的意義。

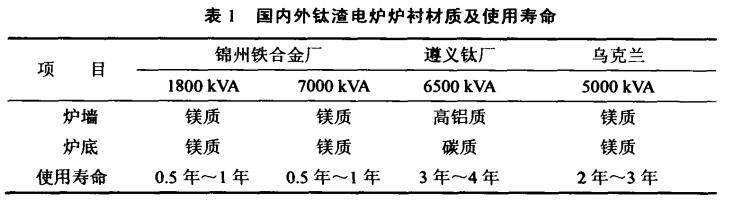

目前,鎂質耐火磚、高鋁質耐火磚和碳質耐火磚在鈦渣電爐上都有應用,鈦渣電爐爐體的大修周期最長的為3年~4年,短的只有半年,國內外鈦渣電爐主要材質及使用壽命見表。

一:影響爐體使用壽命的因素

爐襯材質,鈦渣爐常用幾種耐火材料的特性指標如表2。碳磚、石墨磚的耐火性能良好,不會帶入雜質是其優點,但在高溫下碳的活性增強,經不起氧化氣氛的作用,加速了爐內鈦渣、鐵水對爐襯的侵蝕作用,同時其價格也較昂貴。鎂磚的耐火度較高,使用溫度與鈦渣冶煉溫度接近,在鈦渣電爐使用是可行的,但鎂磚中的MgO成分會影響產品鈦渣的的質量,同時鎂磚的熱膨脹系數很大,當加熱溫度超過其燒成溫度1400℃~1650℃時便產生殘存收縮現 象,當加熱溫度達到鈦渣熔煉溫度1600℃~1800℃時收縮現象非常明顯,這對砌體是不利 的。高鋁磚的耐火度略低于鈦渣的正常熔煉溫度,但其使用溫度與鎂磚一樣,通過對爐體的結構處理也是可以在鈦渣電爐上使用的,最主要的是其價格便宜,經濟適用。另外,性能優 良的剛玉 (AI2O3>95%)、氧化鋯制品都適合作鈦渣電爐爐襯,但因價格昂貴因而很少在鈦渣電爐上使用。

二:爐襯結構

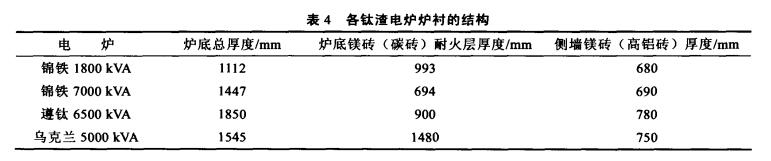

由于鈦渣電爐生產是在高溫下完成的,同時鈦渣熔體具有非常強的腐蝕性,一方面它能與冶金中普遍使用的耐火材料發生作用,另一方面在高溫條件下爐渣和金屬熔體對爐襯還存在沖刷作用,因此冶煉過程所處的環境是極其復雜和惡劣的。所以合適的爐襯結構和足夠的工作層厚度是延長爐襯壽命,實現鈦渣電爐正常生產的前提和保證。

鈦渣電爐由于爐底中的熱量 除了來自熔池傳導熱以外,還有爐底耗電產生的熱,所以其溫度較高,也是爐底易損壞的原因之一,因此爐底的隔熱措施將影響爐體的使用壽命。生產實踐,某廠新建6300 kVA半密閉式鈦渣電爐于2004 年4月建成投產,電爐主要技術參數如下表所示。該鈦渣電爐施工安裝其耗用耐火材料碳磚27 t、高鋁磚18 t,粘土磚110 t,如采用鎂磚作為爐襯,約需鎂磚93 t,粘土磚100 t。生產效果,該鈦渣電爐從投產已累計生產1400多爐次,共產鈦渣約6000t