隨著環保要求的日益提高,廢硫酸再生領域也迎來了新的挑戰,主要體現在廢硫酸中含有的雜質除了酯類、重金屬鹽外,還有硫酸鈉、硫酸鉀等堿金屬鹽類。硫酸鈉、硫酸鉀等堿金屬鹽類性質特殊,在高溫下不會發生分解而是形成熔融狀液體,在裂解爐和后續換熱設備中容易積聚,侵蝕耐火磚、堵塞換熱設備,為了確保裂解爐長周期運行,進行了耐火磚對鈉鉀鹽的耐受性試驗。以高鋁磚和剛玉磚為基材制成兩種配方的耐火磚,再取兩種耐火磚分別涂抹涂料制成掛釉耐火磚,模擬實際工況配置混合鹽進行侵蝕性試驗。

在常規耐火磚表面涂抹專用涂層(掛釉),經燒制后形成致密層,以阻隔液態熔鹽與耐火磚本體的直接接觸。考慮到耐火磚成本,用高鋁磚(材料一)和剛玉磚(材料二)兩種配方的耐火磚進行試驗,將掛釉磚坯和未掛釉磚坯進行對比試驗。

制作4個帶坩堝坯體磚,材料一和材料二各 2個。耐火磚材料經澆筑成型干燥后在工作面涂抹耐酸涂料,經1 280 ℃高溫煅燒,制成耐酸坩堝坯體磚。坯體磚密度 2.4~2.6 g/cm3 ,氣孔率小于20%,1 100 ℃水冷熱震次數大于 50 次。考慮到目標應用環境為酸性,在制定配方時,均采用耐酸性耐火材料和耐酸性涂料的架構體系進行配置,使表面涂層不受酸性物質的侵蝕。硫酸鈉、硫酸鉀和氯化鉀均為工業級。

模擬項目廢硫酸原料工況,將工業級硫酸鈉、硫酸鉀和氯化鉀混合均勻配制成混合鹽,分別加入4個坯體磚坩堝內,并在混合鹽上表面覆蓋石英粉,防止熔鹽在高溫時沸濺,最后在坯體磚上蓋好耐火材料的蓋子。同時將 4 個坯體磚放入同一加熱爐內升溫,升溫到 1 150 ℃后恒溫 1.5 h,停爐降溫。待坯體磚溫度降至常溫后,將其沿坩堝垂直方向進行帶水切割,觀察其斷面情況。切割前后坯體磚外觀。

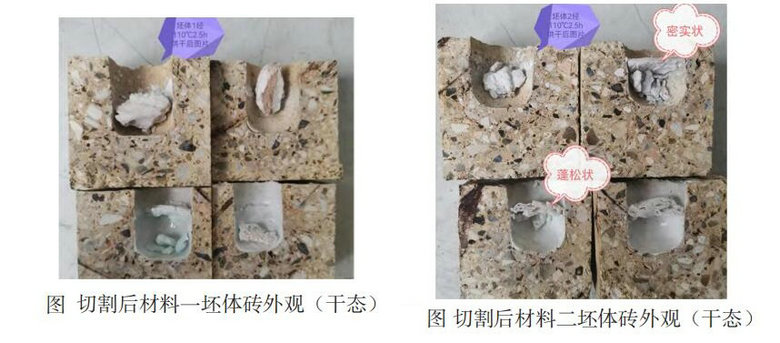

觀察發現,掛釉坯體磚中的石英粉呈白色玻璃體狀態,未掛釉坯體磚中的石英粉呈塊狀。分析其原因,未掛釉坯體磚內未發生反應,石英粉為高溫后的狀態,掛釉坯體磚內熔鹽與石英粉發生反應,使得石英粉表面呈玻璃體狀態。為更好地觀察熔鹽侵蝕情況,對帶水切割后的坯體磚進行烘干,烘干溫度110 ℃,烘干約4 h。切割后坯體磚外觀見圖

從干態切割磚斷面看,未掛釉坯體磚與混合鹽接觸的坯體磚表面出現比較明顯的反應層,說明未掛釉坯體磚表面已發生明顯的熔鹽侵蝕。未掛釉坯體磚中混合鹽上部的石英粉呈密實狀,說明高溫下石英粉與熔鹽未發生反應,應是混合鹽熔融后滲透進坯體磚,沒有充足的時間與石英粉發生反應。

掛釉坯體磚與混合鹽接觸的表面釉層未出現變化,說明坯體磚表面的釉層耐熔鹽侵蝕性能良好。混合鹽上部的石英粉呈蓬松狀,分析原因為高溫環境下熔鹽被釉層阻攔,不會滲透進坯體磚,當溫度和時間都滿足熔鹽與石英粉反應條件時,兩種物質發生了反應,最終導致石英粉冷卻后呈蓬松狀。材料一和材料二坯體磚掛釉后均能夠耐熔鹽侵蝕,效果相差不大。