脆性是耐火材料的特征,亦是它的一個弱點。脆性可導致抗機械沖擊強度和熱震穩定性均較差,直觀地表現在一旦受到臨界的外加負荷,將出現爆發性的斷裂特征并產生嚴重的后果。 目前,在耐火材料中克服材料脆性的方法主要是通過相變增韌或纖維增韌等途徑,但在有些耐火制品中這些方法并不能顯示優良的效果。在耐火材料的基質中加入一定量的硅粉,由于 它具有金屬的塑性特征,在壓制過程中能形成塑性成型,使坯體致密化并改善燒成耐火材料的力學性能。

即借助金屬材料的塑性,形成塑性成型。提高坯體的密度和強度,熱處理過程中,金屬與陶瓷顆粒相發生反應,形成硬基體和強化相,生成非金屬強化相,改善了材料的常溫性能和高溫性能。我們引用了過渡塑性相工藝的思想,在金屬塑性相結合耐火材料中,材料的主體為無機非金屬相,金屬相為次,利用金屬的塑性,形成塑性成型。在燒結過程中,金屬液化或軟化,使材料在較低溫度下發生液相燒結同時,材料表面的金屬相參與了反應,生成了非金屬增強相,而材料內部的金屬相仍保持金屬相的狀態在高溫狀態下,材料內部的金屬細粉變成液相,彌散分布在顆粒邊界及氣孔中,降低氣孔率并提高復合材料的韌性。

實驗所用原料為棕剛玉、白剛玉、碳化硅、硅粉等。在實驗中設計A、B兩種配方,其中A為硅—(白剛玉+棕剛玉)—碳化硅質,B為棕剛玉—碳化硅質。在混碾機中混合均勻后成型,成型壓力為350MPa。將試樣分成兩批,第一批只在110℃,24h烘干后即測量其顯氣孔率、體積密度、常溫耐壓強度;另一批烘干后再電爐中于1500℃保溫6h 燒成。自然冷卻后測量其顯氣孔率、體積密度、常溫耐壓強度和常溫抗折強度,進行載荷-變形實驗。

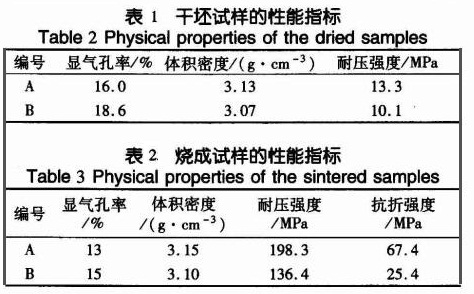

干坯的常溫性能指標如表1,可燒成試樣的常溫性能指標見表2.從表1中可以看出,加入硅粉后,坯體趨于致密化,顯氣孔率降低,體積密度、耐壓強度都提高了。這說明加入硅粉后,在壓力相同時,材料的組織結構比原先更加致密。

從表2可以看出,燒成后,加入硅粉的試樣的各項常溫性能指標均好于未加硅粉的試樣。從顯微結構照片可以看出,加入硅粉后,硅填充在氣孔和顆粒邊緣,起了助燒劑作用,形成液相燒結,提高磚體的密度,降低磚體的氣孔率:而未加硅粉的試樣,氣孔率則高得多。從理論上講,多孔材料的強度隨其氣孔率的提高而下降,著不僅由于固相界面減少導致的實際應力增大,更主要的是氣孔引起的應力集中導致了強度下降。此外,彈性模量和斷裂能隨氣孔率的變化也間接影響著強度值。

耐火材料屬于脆性材料,只有在高溫下顯示出一定的塑性,在耐火材料中加入,使耐火材料具有塑性成型的特征,降低了坯體的氣孔率,提高坯體密度和強度。 塑性相在燒結過程起了助燒劑作用,促進材料的燒結。在制品中金屬作為塑性彌散相與耐火骨料及基質復合,在外力作用下產生一定的塑性變形或沿晶界滑移,分散集中的應力和吸收裂紋尖端的應力,使得斷裂能增大,達到增強韌性的效果。