Cr2O3是耐火材料所用高溫氧化物中耐蝕性最好的氧化物之一,Cr2O3俗稱鉻綠,深綠色粉末,理論密度5.21g/cm³,化學性質穩定,耐酸堿,高溫性質穩定,具有很高的硬度和良好的耐火性能。在高溫下,Cr3+會部分地轉變為Cr2+,而使Cr2O3熔點下降,因此Cr2O3的熔點至今還沒有一致的意見,只有一個溫度范圍2265~2330℃。

鉻剛玉磚系列產品所用原料是由氧化鋁和氧化鉻按一定比例配比,經過高溫熔化合成的一種固溶體。采用特種耐火材料生產工藝制程耐火磚,可以改善和提高制品的內在質量,提高制品的高溫性能。根據AL2O3—Cr2O3二元相圖可知,AL2O3和Cr2O3能形成連續固溶體,二沒有低共熔物產生。因此在高純剛玉材料中加入Cr2O3不論加入量多少,不僅不會降低材料的耐火性能,反而使材料的耐火性能有所提高。鉻剛玉磚的耐火度(>1790℃)及荷重軟化溫度(>1700℃)均優于高純剛玉制品。

高純剛玉磚的常溫耐壓強度一般為70~100MPa,高性能鉻剛玉磚的常溫耐壓強度一般>150MPa,其強度明顯高于剛玉磚。這是由于制品在燒成過程中,其顆粒與顆粒之間,顆粒與細分之間,細粉與細粉之間均形成了AL23-Cr2O3固溶體,該固溶體像橋一樣把顆粒、細分鏈接在一起,使材料的強度大大提高。

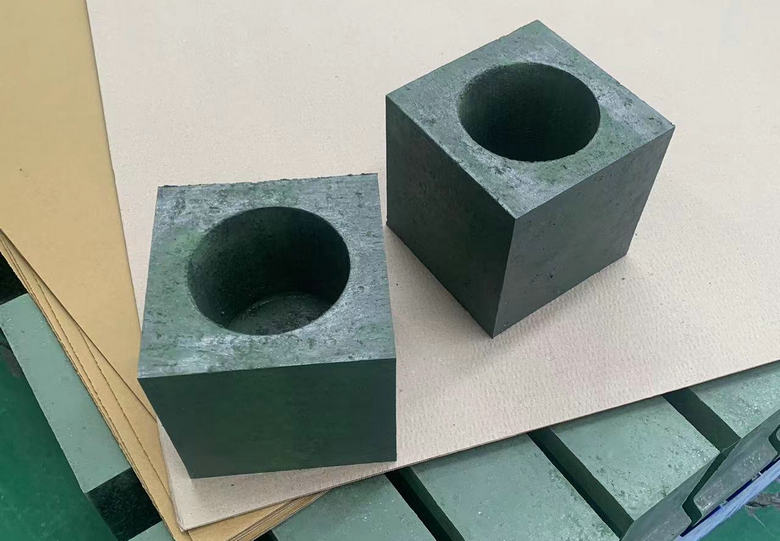

鉻剛玉磚在生產前呈現顏色為綠色,是因為添加的原料Cr2O3鉻綠本質顏色為綠色,但是在入窯高溫燒結過程中發生分解,形成氧化燒結反應,分解出較低價鉻氧化物并析出O2。例如:2Cro3=Cr2O3+2/3O2,所以在這個過程中鉻剛玉磚的顏色就隨之發生了改變,變成了紫紅色或淺紅色,著個過程也是一個高溫燒結的過程。

鉻的添加及引入到耐火材料中,主要是提高了產品的抗侵蝕性,根據難潤濕性和黏性驗證,渣液越是難以潤濕耐火材料,越能抑制渣向開口氣孔中的浸透。難潤濕性是根據放置在耐火材料上的渣液的接觸角來判定,接觸角越大越難以潤濕。另外,Cr2O3若熔解到渣中,渣的粘性就會增高,渣與耐火材料發生反應,Cr2O3熔入渣中,粘性高的渣則變成耐火材料的保護層,故認為能控制侵蝕。