垃圾焚燒余熱鍋爐一煙道耐火材料布置方式,國內(nèi)以澆注料方式為主,國外通常以掛磚方式為主。這是由于分類前單位質(zhì)量垃圾中可燃分含量低,入爐垃圾熱值低,澆注料方式耐高溫?zé)煔庵袩崃咳绮荒芨咝У乇还軆?nèi)工質(zhì)吸收,導(dǎo)致爐內(nèi)超溫,會引起澆注料退化、開裂等嚴(yán)重失效形式。這時,煙氣中腐蝕性物質(zhì)會侵蝕水冷壁,產(chǎn)生高溫腐蝕現(xiàn)象,從而給垃圾焚燒爐余熱鍋爐的長周期穩(wěn)定運行帶來了挑戰(zhàn)。

為了適應(yīng)垃圾熱值提升,目前余熱鍋爐一煙道澆注料材質(zhì)選擇已從導(dǎo)熱系數(shù)低的高鋁質(zhì)(~2 W/(m· K))變成了碳化硅質(zhì)(~6 W/(m·K))。同時,垃圾焚燒鍋爐內(nèi)腐蝕性物質(zhì)成分復(fù)雜,呈中性的碳化硅(SiC)材料耐酸堿成分侵蝕能力突出。因此,不管澆注料還是掛磚方式,余熱鍋爐一煙道 都是以SiC為主體的耐火材料。

國內(nèi)生活垃圾焚燒煙氣中水蒸氣含量高,特別是采取直接噴水降溫手段,其水蒸氣含量位于20%~30%,對碳化硅質(zhì)耐火材料具有較強的氧化破壞作用。澆注料方式耐火材料主要成分為 碳化硅 (SiC)和氧化硅 (SiO2 ),其SiC含量約65%,通過在爐內(nèi)澆筑成型,并且需嚴(yán)格按照升溫曲線烘干固化。掛磚方式耐火材料屬于廠內(nèi)預(yù)制磚,在約1450 溫度下純氮氣氛圍中烘干成型,主要成分為碳化硅(SiC)和氮化硅(Si3N4、Si2N2O),其SiC含量約75%。

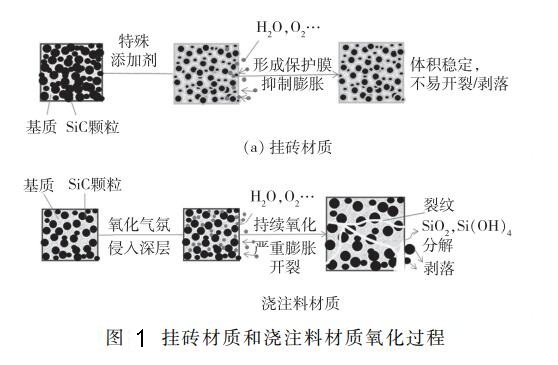

圖1表示了掛磚材質(zhì)和澆注料材質(zhì)在氧化侵蝕過程中的變化特征,由于澆注料材料致密度方面要低于掛磚,且碳化硅氧化過程中體積膨脹明顯,最終導(dǎo)致澆注料開裂,加速材料退化。對 于掛磚,廠內(nèi)制磚過程中加入抗氧化的添加劑,同時調(diào)控?zé)u氣氛,因此,掛磚材質(zhì)體積穩(wěn)定,不 易開裂/剝落,從而抗氧化能力遠(yuǎn)高于澆注料,同時,致密度越高的材料抗氧化程度越強。

式(1)~式(4)列出了澆注料和掛磚材質(zhì)在爐內(nèi)高溫高水蒸氣氧化性氣氛下成分變化,一般認(rèn)為在溫度大于500℃情況下,碳化硅和氮化硅會先被氧化成氧化硅晶粒,同時,生成的氧化硅會進(jìn)一步被水蒸氣氧化成氣態(tài)氫氧化物。

SiC(s)+ 3H2O(g) →SiO2(s)+ 3H2(g)+ CO(g) (1)

Si2N2O(s)+ 3H2O(g) →2SiO2(s)+ 3H2(g)+ N2(g) (2)

Si3N4(s)+ 6H2O(g)→3SiO2(s)+ 4NH3(g) (3)

SiO2(s)+ 2H2O(g)→Si(OH)4(g) (4)

基于GB/T2997—2015檢測試 樣氧化前后的體積密度、顯氣孔率,計算氧化處 理前后試樣的體積變化率和質(zhì)量變化率。結(jié)果表明:氮化硅氧化后體積變化率要低于碳化硅,且碳化硅結(jié)合氮化硅的掛磚材質(zhì)展現(xiàn)出良好的 抗氧化能力。