熔鋁爐是將鋁錠或者廢鋁熔化以生產高純鋁或鋁合金的熱工設備。具有容量大、熱效率較高、操作較易等特點而受到廣泛應用。作為鋁加工的重要熱工設備,熔爐的使用壽命直接影響生產成本和產品質量,而其耐火材料內襯的好壞直接影響熔爐的使用壽命。在熔爐的渣線以下和爐底部位多使用高鋁磚砌筑。

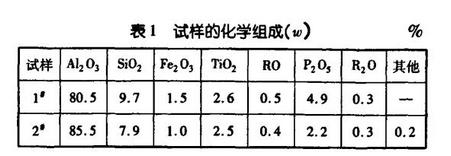

以往選用熔鋁爐內襯高鋁磚時多關注制品的常規指標,對制品的侵蝕性沒有足夠重視。結果在實際使用時,指標優秀的制品出現被侵蝕嚴重的現象,選用了國外熔鋁爐內襯高鋁磚和國內高鋁磚做了對比,編號分別為1#,2#。它們的化學組成見表1。2#試樣的AL2O3含量大于1#試樣的AL2O3含量,SiO2含量小于1#試樣的SiO2含量。

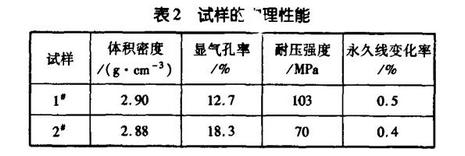

對1#、2#試樣做物理性能檢測,見表2。試樣的體積密度和永久線變化相近,但AL2O3含量高的2#試樣的顯氣孔率大于1#試樣的顯氣孔率,耐壓強度也明顯低于1#試樣。

將815℃熔融的鋁水用勺子舀入815℃高鋁磚的杯槽中,金屬液面要在高鋁磚的頂面下約3 mm,然后在815℃的爐溫下保溫72 h。在最初的3 h內每隔0.5 h熔池要用耙子扒去在鋁液和耐材界面上形成的氧化物薄膜,扒渣時要小心不要把鋁液濺到槽外或上沿。耙子用鋼制作,表面涂以石墨、氮化硼或其它防護層。72 h后,將鋁液表面形成的氧化物清除,并取鋁液試樣用于分析,剩余鋁液倒掉,并將杯槽用纖維擦干凈。然后,槽杯在空氣中冷卻,沿短軸中心線切開,觀察金屬的侵蝕和滲透情況。

對試驗后的鋁液做化學分析,1#試樣中Si增加了0.12%、Fe減少了0.01%,2#試樣中Si增加了3.112%、Fe增加了0.05%。2#試樣試驗后鋁液中的si、Fe多于1#試樣,說明鋁液與2#試樣的反應程度大于與1#試樣的反應。將試驗中的1#、2#試樣切開,1# 試樣表現出了較好的抗鋁液侵蝕性,在凹槽表面有少量的反應和粘連,2#則具有較差的抗鋁液侵蝕性,凹槽表面發生較大的反應且鋁液深入到磚的內部,同時還有部分粘連。

從理化性能上看,1#、2#試樣指標相差并不是太大,甚至作為與鋁液反應的主要物質SiO2,2#試樣的含量小于1#試樣的含量,這說明SiO2量的多少不完全決定最終鋁液中的Si物質的量,它不是影響抗侵蝕性的主要因素。因此,我們又結合1#、2#試樣顯氣孔率和耐壓強度具有明顯差異的情況,對1#、2#試樣做了孔徑分析。1#試樣氣孔直徑分布在O.1μm到10μm之間的約占總氣孔的76%,2#試樣占總氣孔的45%。在10μm以上的氣孔中1#試樣大約占21%,2#試樣大約占43%。1#試樣大量的微細氣孔降低了透氣度,抑制了鋁液向磚內部的滲透。而2#試樣由于氣孔較大,鋁液容易滲透磚的內部,造成磚的侵蝕較為嚴重。

對1#試樣做顯微結構分析,顆粒為特級礬土,試樣基質以礬土細粉為主,結合相為網絡狀莫來石,內部充滿白色含Ba、P物。基質中礬土細粉邊緣與Ba、P反應。顆粒與基質問結合良好。對于Ba化合物的存在,我們認為是在耐火材料中起到抗潤濕劑的作用。由于Ba化合物不與鋁液潤濕,耐火材料和液態鋁的潤濕也就不會發生,這樣就防止了鋁液向磚的滲透,SiO2的還原反應也就不會發生。