預還原鐵回轉窯是使用固體還原劑(煤炭) 進行鐵礦石直接還原的主要設備,其內襯耐火磚與物料直接接觸,承受著持續的磨損震動、冷熱交替和多種化學侵蝕,工況十分惡劣。在回轉窯的實際運行中,窯內襯的壽命直接關系到停窯檢修頻率,進而影響企業經濟效益。這就要求從合理選擇回轉窯耐火磚、優化砌筑的設計以實現延長窯襯的使用壽命。

1、耐火磚的選擇

現有4條回轉窯,窯尺寸為φ4.85 m ×75 m。在回轉窯內將礦高溫預還原處理為具有一定金屬化率的預還原礦;窯內處理物料主要為礦石、白云石、硅石、還原煤混合物料。(需要處理礦石量4條窯共計約95萬t/年,總物料量約140萬t/年)。窯頭噴吹煙煤作為回轉窯燃料。窯內高溫段物料溫度為1050℃-1100℃,高溫段長度約50m;煙氣溫度不大于950℃;

| 入窯物料 | 備注 |

1 | 塊礦 | TFe=54%、FeO=16%、TiO2=13%、 CaO=0.01%、MgO=1.3%、Al2O3=3.4%、SiO2=1.1% (塊礦,入窯粒度約8-15mm) |

2 | 還原煤 | 暫時考慮高揮發分煙煤 (固定碳55,揮發份32,灰分7-10左右) |

3 | 熔劑 | 白云石、硅石(一噸礦配入共計0.25t左右) |

4 | 回轉窯燃料 | 煤 |

根據預還原鐵回轉窯的特點,將內襯耐火磚按如下配置;窯體直筒段為高鋁磚,窯尾錐段為抗CO澆注料,窯頭錐段為高耐磨澆注料,窯體上大尺寸局部澆注采用高強度氧化鋁澆注料。所有內襯耐火材料均由耐火材料廠家提供,高鋁磚主要理化指標如下: Al2O3 75%~80%、表面氣孔率<19 %、體積密度 2.6~2.7 g/cm3、耐壓強度70MPa。

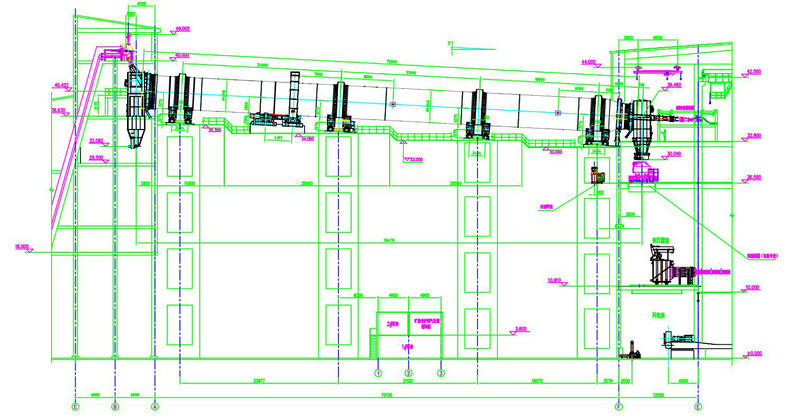

2、回轉窯砌筑的設計

目前應用較多的回轉窯砌筑有兩種配置:兩種楔形磚進行配砌和只用一種楔形耐火磚。此次設計的回轉窯直筒段要求分段采用兩種配置:在沒有接管的直筒段采用一種楔形磚 (B1911 : 230 ×230/207.6 ×102) ;在設有進風接管、人孔、熱電偶等接管的管段采用兩種ISO磚配砌( ISO425 :250 ×103/ 90 ×198 和 ISO625 : 250 ×103/ 9415 ×198) 。上述磚型是目前在國際上使用最多的兩個標準系列,既VDZ系列(德國 DIN 標準)和ISO系列(國際標準)。不同管段間設有焊接于窯殼體內的擋磚環,磚環高度低于磚厚,縫隙處填充澆注料。窯頭、窯尾錐段澆注料厚度為250 mm,由錨固件與窯殼體連接。錨固件材料為310S,Y形,尺寸。錨固件橫縱間隔均布焊接于錐段殼體內。

3、耐火材料的施工要求

回轉窯砌筑采用干砌法,環縫和縱縫中都不使用泥漿,磚與磚之間要盡量密實。這可以減輕濕砌法中由于耐火磚和耐火泥的性能差異,長期運轉后由于冷熱收縮不均產生較大磚縫、進而發生磚松動或抽沉甚至脫落的現象。回轉窯耐火磚的排布,采用橫向環形砌法,兩相鄰轉圈磚縫交錯 (圖1) ,應嚴格按不同厚度分類選磚。耐火磚按要求 ,已在出廠時按照不同厚度區間分別用不同顏色標示在磚上,便于施工時選用。

合門采用加工合門磚和鋼片 (材質為GB45 , 厚度 2 mm) 。合門磚工作面不允許加工,其余切割需滿足要求。需要用幾塊合門磚時,不能將它們在軸向或環向上連續并排使用,要用標準的主磚將它們隔開。用鋼板鎖縫時,每圈使用鋼片數不得超過3個,每條縫內只允許使用一塊鋼片。鋼片的一邊需磨尖,其厚度不大于2 mm。如需幾塊鋼片來鎖磚,同樣應把它們均勻地分布在整個合門磚區內。要盡量避免在合門磚邊打入鋼片。砌磚采用固定法,上半圈磚用砌磚機進行固定。砌磚過程中不需轉窯。施工速度快、效率高、操作安全。