制硫燃燒爐爐膛內正常操作溫度為1300℃爐壁設計溫度為300℃,最高工作壓0.06MPaG,設計壓力0.25MPaG。鋼殼體按照GB150-1998《鋼制壓力容器》設計和制造,鋼殼體內徑為 Ф3100,厚度為18mm,燃燒器連接口直徑Ф1600,厚度為18mm。鋼殼體端部采用橢圓封頭,厚度為18mm,材料均為16MnR。

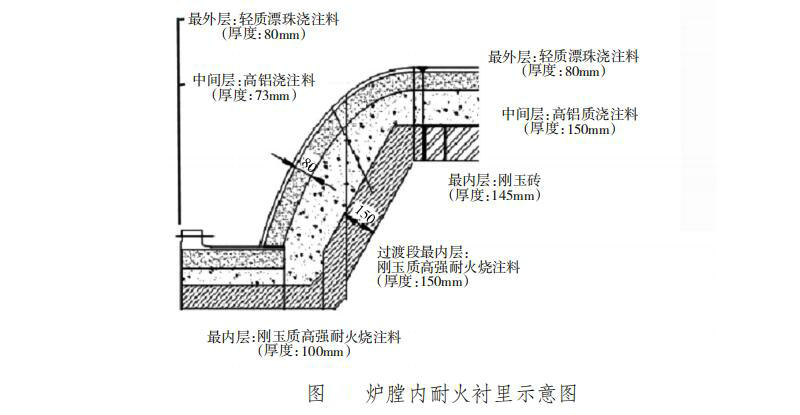

鋼殼體筒體段耐火襯里分3層(見圖)最外層為輕質漂珠澆注料襯里,厚度為80mm;最內層為剛玉磚,厚度為145mm;中間層為高鋁質澆注料,厚度為150mm,剛玉磚層與中間層的間隙為5mm。

爐體燒穿處為鋼殼體的過渡段,耐火襯里分3層,最外層為輕質漂珠澆注料襯里,厚度為 80mm;最內層為剛玉質高強耐火澆注料,厚度為150mm;中間層為高鋁質澆注料。厚度隨部位不同而變化,利用Φ8mm 錨固釘加強與殼體的聯結,錨固釘底部材質采用 0Cr18Ni9,端部材質為 0Cr25Ni20,錨固釘從根部到端部長 350mm,設計間距為 200×200mm。依據GB50211-2004《工業爐砌筑工程施工及驗收規范》進行筑爐施工。

事故發生后,公司相關技術部門以及施工人員到場進行了查看分析。經過分析原因如下。

(1)從爐溫的曲線看,沒有出現急冷急熱狀況,可以排除操作問題。

(2)過渡段最內層耐火襯里采用剛玉質高強耐火澆注料,其強度和抗沖蝕能力小于剛玉磚,是導致耐火襯里脫落原因之一。從制硫燃燒爐可以看出,燃燒器周邊爐膛溫度達1400℃以上,并隨軸向方向降低。從燃燒器模擬流速圖顯示可以看出,在燃燒器周邊流速很大,最高流速可達10m/s 以上,對周邊的耐火襯里具有很大的沖刷力。因此,燃燒器周邊區域是整個制硫燃燒爐工況條件最為惡劣的區域,在此區域,沖刷、侵蝕、熱震3種破壞同時存在。特別是沖刷和侵蝕,此區域對耐火襯里造成的破壞作用十分巨大。

由于硫燃燒爐筒體部分耐火襯里采用內砌外澆結構,襯里總厚度為380mm。最內層采用剛玉磚,過渡段最內層采用剛玉質高強耐火澆注料。剛玉質高強耐火澆注料的強度、耐熱溫度以及抗沖刷和侵蝕性能顯然低于剛玉磚,過渡段最內層采用剛玉質高強耐火澆注料顯然是不合適的。

(3)在設計過渡段錨固釘布置方面,錨固釘設計的規格尺寸、布置密度和數量未發現原則性問題。但在澆注料的設計上,此部位的澆注料厚度超過 380mm,易產生裂紋。

(4)爐體耐火襯里施工不規范,也是造成本次事故的主要原因之一。在詳細設計圖紙中,過渡段的錨固釘間距設計為 200×200mm,現場實測數據環向間距達到了 260~270mm,沒有按照設計圖紙制造。同時也違反了 HG/T20541-2006《化學工業爐結構設計規定》中,耐火澆注料的錨固釘布置間距爐壁不應超過300mm、爐頂不應超過 230mm 的規定。

(5)現場檢查發現,耐火襯里未按圖紙施工,部分襯里由 3 層改為2層澆注料。澆注料最厚部位達470mm,而此處錨固釘長度為 350mm,如此厚的耐火層更易產生裂紋。

(6)由于爐體尺寸較小,錨固釘比較密集,澆注料施工時存在未搗實問題。從脫落澆注料塊外觀來看,其澆注密實度較差,也是造成澆注料產生裂縫,并脫落的主要原因之一。