隨著高溫耐磨設備的不斷完善,對耐火材料高溫耐磨性也越來越高。由于耐火澆注料在使用中經常受到高溫甚至高速含塵氣流的沖蝕磨損,所以分析了耐火澆注料的高溫耐磨性,認為減少水泥加入量和提高硅微粉加入量可以提高材料的高溫耐磨性,而增大磨料顆粒尺寸和增大沖蝕角可以增加對其材料的磨損。所有材料的磨損量均隨著溫度的升高而減小。為此,以高鋁澆注料為原料,分析了水泥加入量對材料高溫耐磨性的影響。

圖1為不同試驗溫度下水泥加入量與高鋁澆注料磨損體積的關系。由圖1可看出,在常溫和1000℃條件下,隨著水泥含量的增加,高鋁澆注料的磨損量均逐漸減小。而在1200℃時,隨著水泥含量的增加,澆注料磨損量卻略有增大。這是因為在常溫下也即烘烤后試樣的抗折 強度和耐壓強度隨著水泥含量的增加而增大,所以澆注料磨損量降低;在1000℃時,可能由于水泥引入的Ca0與材料中AL2O3、SiO2反應形成一定數量的鈣長石等低熔相,促進了試 樣的燒結而致密化使強度提高,所以隨著水泥含量的增加,澆注料磨損量有所降低。但是,當溫度升高至1200℃時,由于高鋁質材料的玻璃相黏度降低,高鋁澆注料進入黏滯流動階段,而且水泥含量越大,生成的玻璃相量越多,黏滯力越小,沖擊磨損越多,因此高鋁澆注料的磨損量隨水泥含量的增加略有增大。

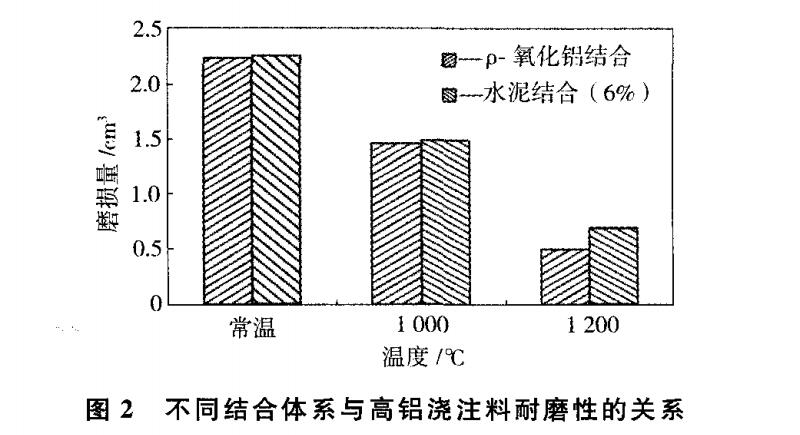

為了進一步比較低水泥結合和無水泥結合高鋁澆注料的高溫耐磨性能,選用微粉代替 Secar71水泥(加入量為6%)作結合劑進行了高溫耐磨性試驗。圖2為不同結合體系與高鋁澆注料高溫耐磨性的關系。由圖2可看出,材料在各試驗溫度下的耐磨性差別較小,但在高溫(1200℃)條件下,無水泥澆注料的耐磨性稍好一些。這可能是由于ρ-AL2O3微粉結合的高鋁質澆注料在1200℃時產生的玻璃相相對較少,從而使其具有較高的強度。