隧道窯優勢這里不做說明,窯車的使用及維護也開始得到磚廠重視。通過多年來回訪磚廠發現,由于磚廠僅僅重視窯車結構,不重視耐火磚設計及維護,造成窯車變形、破損、耐火磚更換,使得維修、更換的費用一再升高,有的甚至能達到年純利潤的5%。既浪鋼材資源,又增加了生產成本。

1、窯車耐火磚的選擇

隧道窯內由于生坯含水率較高,在燒結過程中會與天燃氣發生化學反應產生酸性氣體及鹽類物質等。

H2O+C=CO+H2(高溫)

5H20+7S=5H2S+SO2+SO3(高溫)

2C+02=CO(不充分燃燒)

窯車耐火磚要保證耐高溫、耐腐蝕,所以隧道窯內窯車磚常用焦寶石耐火磚(>45%AL203)、和高鋁質耐火磚(>55%AL203),主要是因為熱穩定性好,耐火溫度1580—1770℃;耐壓強度25~58MPa。

2、材料受力情況與結構分析

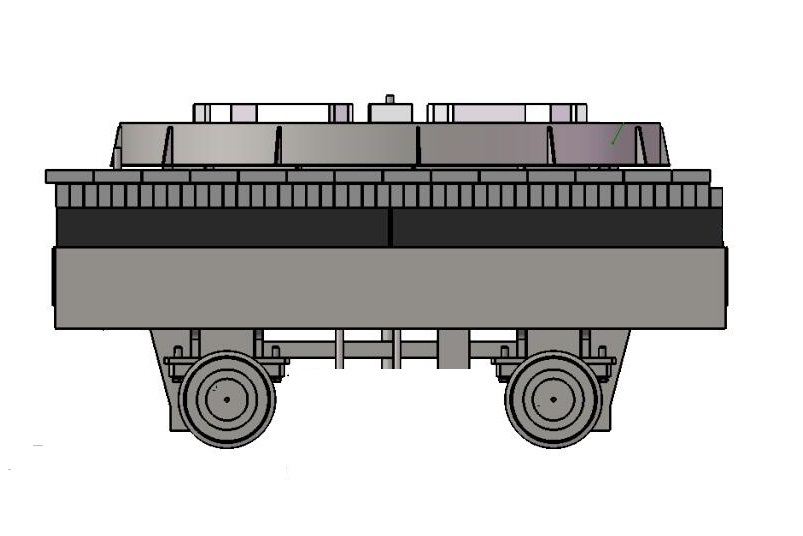

耐火磚安放在窯車圍板內部,起到隔熱密封作用,保護窯車遠離高溫、高腐蝕環境 ,延長窯車使用壽命。耐火磚上部碼放生坯,按照l2層的標磚(尺寸;240×115×53;單重2.63kg)碼坯的方式計算承重壓力。窯車的行走是液壓頂車的推力,由于瞬時壓力較大,故選擇受力面為窯車槽鋼與槽鋼,當窯車碰撞后,耐火磚與耐火磚依然有約5ram間隙,耐火磚采用錯位結合,既保證窯車上部與下部的隔離,又避免了耐火磚與耐火磚棱角的碰撞。如下圖

3、隧道窯耐火磚結構設計

通過上述情況分析,可以確定:①耐火磚是嵌入在窯車內部;②拓展開來;③窯車斷面前后耐火磚要形成錯位 。于是我們在設計過程中要滿足這3點要求。為了既節約成本又能保證其強度 ,通常窯車四周采用焦寶石耐火磚,內部采用高鋁質耐火磚。