新建裂解爐采用雙爐膛(雙輻射段)單對流段結構,全底部供熱,燒焦氣返回爐膛的設計。爐運行42 d后,經在線燒焦合格后,沒有降溫,繼續投用;再次運行54 d后,停爐燒焦合格后,降至常溫,打開爐門進爐膛檢查襯里時,發現爐側墻下部襯里的部分耐火磚變成淺紫紅色,變色部分表層出現明顯的龜裂和脫落。

裂解爐膛側墻自爐膛底部以上約5 m的襯里采用復合磚襯里結構,向火面為28級莫來石輕質隔熱耐火磚,直接接觸到爐膛的火焰,最高使用溫度1540℃,爐膛側墻上部及爐頂襯里為復合陶瓷纖維模塊襯里結構。裂解爐膛內部正常工作溫度最高1200℃

1:采樣分析

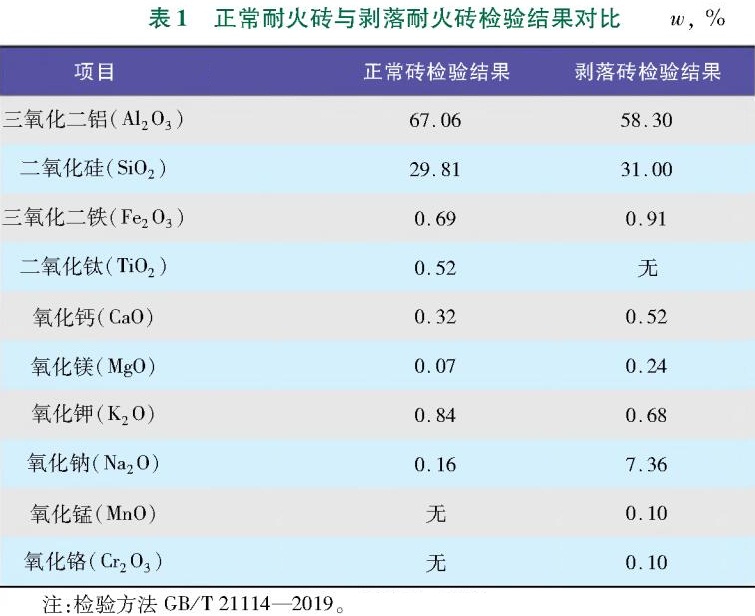

取樣剝落的耐火磚,送往第三方檢測機構進行成分的全組分分析,分析結果對比見表1,從表1可見:裂解爐襯里用隔熱耐火磚主要由三氧化二鋁AL2O3(約67%)和二氧化硅SiO2(約30%)組成。從分析結果可以看出,剝落耐火磚與正常耐火磚的化學成分有較大差異,主要是:三氧化鋁含量從67%下降到58%,氧化鈉Na2O含量達到了7.36%,相比正常耐火磚中0.16%的含量大幅增加,顯然這一部分Na2O是在使用過程中帶入的。對耐火磚來說Na2O的危害較大,因為其在高溫條件下會形成玻璃相,且在富鈉區域產生化學反應生成鋁酸鹽等堿性化合物,從而導致輕質磚出現熔損,并產生開裂、剝落現象。

2原因分析

2.1氧化鈉Na2O的來源分析

找到氧化鈉的來源,需對進入爐膛的介質進行分析:爐膛內正常工作時,是燃料氣和空氣混合物的燃燒,燃料氣大部分是裂解裝置深冷分離出來的甲烷,一部分是外補的燃料氣,主要成分也是甲烷,燃料氣中沒有含有鈉的成分,裂解爐除了正常的工況外,還有兩種工況:一種是爐管燒焦;另一種是裂解爐熱備。這兩種工況都是爐管內的氣體通過返爐膛燒焦線進入爐膛,在燒焦過程中,為控制爐管溫度,避免超溫損壞爐管,要連續向爐管中注入稀釋蒸汽,這些稀釋蒸汽與燒焦氣全部返回到爐膛,燒焦氣再次燃燒,而這些燒焦氣與稀釋蒸汽將與爐膛內的襯里充分接觸。燒焦氣大部分為空氣和二氧化碳,小部分一氧化碳,并不存在氧化鈉。

稀釋蒸汽是否含有氧化鈉,要從稀釋蒸汽的流程進行追溯:裂解爐正常運行、設備及燒焦工況爐管內都要注入大量稀釋蒸汽。裂解爐正常運行過程中,為減緩爐管結焦,延長裂解爐運行周期,需連續注入少量二甲基二硫(C2HS2)。二甲基二硫在高溫下會生成硫化氫,而裂解爐管內壁的積碳與蒸汽反應會生成二氧化碳,這兩種氣體溶解到循環使用的急冷水中,長期積累會造成急冷水的pH值大幅下降,酸性物質的增加大幅增強了對下游設備、塔盤、管線等的腐蝕性。為避免發生腐蝕,在工藝流程上設置了連續注堿點,并根據在線檢測急冷水pH值的變化調整注入量,急冷水的pH值一般控制在6.5〜7.5,工藝水的pH值在7.5 -8.5,設計時采用一定濃度的氫氧化鈉溶液作為急冷水和工藝水的中和劑。因此,中和劑含有的氫氧化鈉會隨之帶到稀釋蒸汽中。在燒焦和熱備過程中,返回爐膛的稀釋蒸中有的氧化分為氧化水,2NaOH→Na2O+H2O部分氧化鈉有可能滲透到襯里,致使在耐火磚熱面產生富鈉區域。

2.2耐火磚開裂和剝落的原因分析

在裂解爐正常運行期間,燒焦流程的管道處于冷態,如切換裂解氣大閥的防焦蒸汽有可能滲入到燒焦管道內,在燒焦管道內會產生冷凝水(實際操作中證明了這點:在爐正常運行期間,打開燒焦管道底部的導淋閥,常有水排出)。當從正常生產工況切換至燒焦工況的瞬間,高溫的燒焦氣與稀釋蒸汽一并進入燒焦管道(無輔助的預熱管道)這部分冷凝水未完全汽化便隨燒焦氣進入高溫的爐膛,直接噴灑到高溫的耐火磚表面,導致耐火磚淬火開裂,稀釋蒸汽中夾帶的NaOH也滲入了裂縫中,在后續的高溫下分解成Na2O。和水蒸氣,在耐火磚熱面形成富鈉區域,產生化學反應生成鋁酸鹽等堿性化合物,從而降低裂縫周邊耐火磚的熔點溫度,在高溫下熔化剝離。

2.3耐火磚表面呈現紫紅原因分析

此裂解裝置為剛投用的新建裝置,返爐膛燒焦線管道材質為普通碳鋼,由于建設期長時間的停放,管內壁積有大量的鐵銹,在投產前雖經過了吹掃,但由于切換大閥的防焦蒸汽進入可造成此管道長期存在冷凝水,可能又產生了新的鐵銹,其組分主要為三氧化二鐵水合物Fe2O3 • HO和少量的氧化錳,在燒焦氣返爐膛過程中噴曬到襯里的耐火磚上,在耐火磚的表層顯現出紫紅色。由表1得知:隔熱耐火磚剝落層含有0.91%的Fe2O3以及0.1%的MnO,而正常的隔熱耐火磚中Fe2O3含量為0.69%,MnO含量為0,而這兩種組分在特定的情況下均會表現出紫紅色。