莫來石質隔熱耐火磚主要是通過在材料內部造孔的方法來達到輕質、隔熱的效果,因此其制備原理就是向材料中引入氣孔,主要有燃盡物法、泡沫法、化學反應法、多孔材料法、凝膠注模法、冷凍干燥法、原位分解法等常見方法。其中燃盡物法又可因成型方式的不同而分為擠出法和機壓法。以不同的制備工藝對莫來石質隔熱耐火磚的性能具有重要影響,為了探索不同工藝對莫來石質隔熱耐火磚的影響,實驗分別以機壓法、擠出法和泡沫法三種方式制備莫來石質隔耐火熱磚,并對其性能做了對比。

一:實驗

1.1原料,實驗主要原料如下:粘土、煅燒氧化鋁(Al203)>99%,煅燒莫來石粉A1203>65%,板狀剛Al203>99.4%、藍晶石和硅線石。實驗所用的泡沫劑為十二烷基磺酸鈉,所用的燃盡物為鋸末和聚丙乙烯球,結合劑為聚乙烯醇(PVA)。

1.2制備,泡沫法:實驗原料按照表1中1 #配比預混4h后,加入30~35%的水使粉料混成均勻、穩定的漿體;然后將泡沫劑加水后髙速攪拌制得穩定的泡沫;最后將泥裝與泡沫混合均勻,注入 40mmx40mmx160mm的模具中,并輕微振動以除去大氣泡后,置于室溫中自然干燥8~12h,脫模,并于110℃供烤24h后,于1550℃燒成并保溫3h 得到莫來石質隔熱耐火熱磚。

機壓法:實驗原料按照表1中2 # 配比預混4h后,將聚乙烯醇稀釋后加入混合均勻的粉末,攪拌10~15min,以5MPa 的壓力擠壓成 114mmx65mmx 230mm的坯磚,經110℃烘烤24h 后,于1550℃燒成并保溫3h得到莫來石質隔熱耐火熱磚。

擠出法:實驗原料按照表1中3#配比預混4h后,加入10~15%的水后攪拌均勻,并經過困料、煉泥等工藝程序以擠出的方式制備出114mmx65mmx230mm的坯磚,經110℃烘烤24h后,于1550℃燒成并保溫3h得到莫來石質隔熱耐火熱磚。

1.3表征,在三種成型方式制備試樣的體積密度均為1.0~ 1.1g/cm3的前提下,對每組試樣的性能進行多次測試 ,取其平均值。

⑴ 試樣燒后線變化率按照采用國家標準(GB/T5998-2007)進行測定;

(2) 重燒線變化率按照國家標準(GBa 3997.1-1998)進行測定;

(3) 試樣的耐壓強度按照國家標準(GB/T 3997.2-1998)進行測定;

(4) 試樣的熱導率按照冶金行業標準(YB/T4130- 2005)使用平板導熱儀(PBD-12-4Y)進行測定;

(5) 試樣的高溫荷重軟化溫度按照國家標準 (GB/T5989-1998)規定,以示差-升溫法進行測定。

2 結果與討論

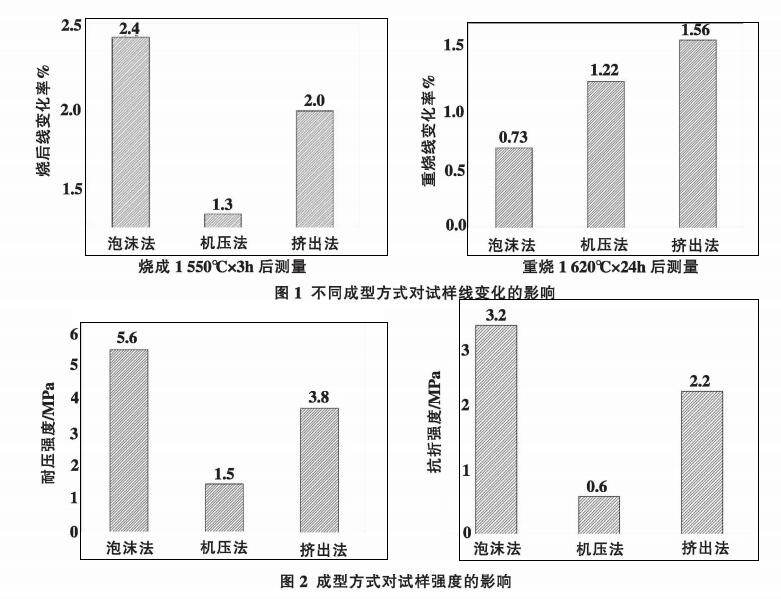

2.1成型方式對線變化的影響

從圖1可以看出,莫來石質隔熱耐火磚試樣經1550℃燒成3h后,采用泡沫法制備的樣品線收縮率最大,達到2.4%;而采用擠壓法制備的樣品線收縮率最小,僅為1.3%。進一步將試樣在1620℃的溫度下重燒12h,采用泡沫法制備的樣品重燒線收縮率反而最小為0.73%;而采用擠出成型方式制備的樣品重燒線收縮率最大,達到了1.56%。

采用泡沫法制備的莫來石質隔熱耐火磚具有燒后線收縮率大而重燒線收縮率小的特點,其主要原因是其結構更加均勻,氣孔的孔徑分布呈現微-納米共存的兩極分布,燒結更加充分導致的。另一方面,采用機壓法制備的莫來石質隔熱耐火磚燒后線收縮率和重燒線收縮率均比以擠出法制備的要小,這主要是成型過程的受力方向不同所致,采用機壓法制備的樣品在燒成過程中會產生一定程度的膨脹。

2.2成型方式對強度的影響

從圖2可以看出,采用泡沫法制備的莫來石質隔熱耐火磚具有較好的耐壓強度和抗折強度,耐壓強度達到5.6MPa,抗折強度達到3.2MPa;而采用機壓法制備的樣品耐壓強度和抗折強度均很低,僅為前者的 1/4。后者強度偏低的主要原因是機壓成型過程中造孔劑的“彈性后效”效應,這導致了制品出現內部裂紋。

3 結 論:通過比較三種不同成型方式制備的莫來石輕質隔熱磚的性能,我們可以看出,采用泡沫法具有隔熱效果好、強度好、重燒線變化率小等優點,因而具有明顯的優勢。