二級高鋁磚中AL2O3含量為65-70%。在AL2O3-SiO2二元素平衡圖上可以看到,相當于這樣AL2O3含量的區域內高溫下主要的固相為莫來石,并且也是高溫下唯一的安定固相。莫來石的來源有兩個方面;一部分是熟料本身煅燒中已經形成了的;一部分是由于莫來石—剛玉熟料中的剛玉與粘土分解后的殘余硅酸產生二次莫來石化新形成的晶相。當二次莫來石化反應時;經常使磚體產生膨脹,致發生疏松與質量變化,產生這種影響的原因主要有兩方面。

一:配料比的影響

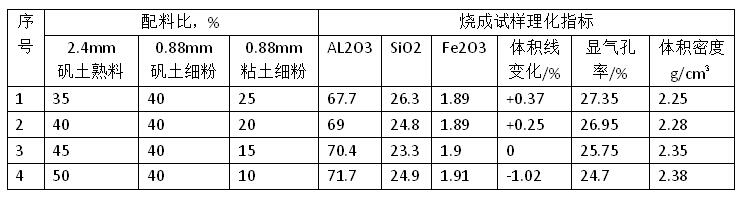

由以上實驗中可以看出,配料內粘土加入量愈多,燒成試樣愈易發生體積膨脹現象,顯氣孔率亦隨著粘土加入量增加而提高。這種現象是與莫來石剛玉熟料中過剩的AL2O3(即剛玉)在高溫下與粘土本身發生莫來石化后所分離出的SiO2產生二次莫來石化有關系的。在熟料中含有足夠多的過剩AL2O3時,加入粘土愈多,高溫下分離出的SiO2也愈多,因而形成的二次莫來石量也愈多,所以試樣體積膨脹也愈大,相應地,顯氣孔率也就愈高。在這個基礎上出發我們概略地將以上4個配料內在燒成中發生的二次莫來石化量計算如下表;

由此可見,要制造較致密的磚體,除成型過程必要的可塑性外,加入粘土時,其數量越少越好。

二、熟料顆粒度的影響

與一般多熟料的制品相似,熟料的顆粒度對磚坯與燒成制品的密度及強度起著決定性的影響。對于二級高鋁磚的制造來說,這種影響的意義更為廣泛,已經不僅限于經常所認為的僅能形成良好的堆積密度這個范圍了。在這個方面高鋁磚抽去熟料中間顆粒,從而取的合理的顆粒級配,將會提高二級高鋁磚制品的質量指標,帶有顆粒結構的高鋁制品不但有低的氣孔率(16-18)%,而且有高的熱穩定性。我們作了幾次工業試驗,獲得的結果證明,除耐急冷急熱抵抗性仍不夠滿意外,而對其他物理指標均認為可以,但是結合粘土加入量增多,則膨脹及氣孔率有所增加。試驗表現出有燒后膨脹現象,同時試驗磚的表面熟料顆粒較粗和其細粉不足,粘土可能在大顆粒周圍形成二次莫來石化的結果。所以不僅從顆粒尺寸、細粉數量、粘土含量做了系統的實驗,并且與多方面的原因均有密切的關系。