煤粉燃燒過程中灰粒子在耐火材料上的結渣是威脅燃燒設備安全運行和降低熱力裝置經濟效率的一個重要因素,從煤灰的熔融特性、熔灰的黏性以及灰的化學組成等方面判斷均與煤灰的結渣沉積有直接關系。

根據煤灰中硅、鋁的含量關系將熔融煤渣歸結為結晶型灰渣、塑性灰渣和玻璃體渣. 而且灰渣的結晶程度主要受到燃燒溫度和氣氛等因素的影響。在微觀上主要體現在晶粒的細化程度和晶間缺陷上,因此,這種分類方式并不能準確反映熔融煤灰在燃燒設備內壁上的沉積程度. 同時,煤粉爐內燃燒時,溫度較高,煤灰成分的熔點并不一致,加之灰分與耐火材料一般含有硅、鋁成分,熔融煤灰在耐火材料上的結渣過程實質是一個復雜的多相凝聚過程。這個過程直到使相互之間結合的自由能降到最小。這使得結渣過程中既有凝結成核的晶相,又有無定形的非晶玻璃相存在。晶相成分耐溫性較好,不同晶相間的結合較差,而非晶相成分則容易導致灰渣凝聚成塊, 因此耐火材料表面處灰渣的結晶程度直接影響到兩者的結合強度。

為研究煤粉燃燒過程對耐火材料的結渣特性,實驗選取2種耐火材料,根據使用特點加工制作成長90 mm、寬60 mm、厚度為5 mm的耐火板,并在1 550 ℃下燒結5 h而成。A型耐火板為剛玉質耐火板,其成分(質量分數) : 剛玉 90% , Cr2O3為5% , ZrSiO4為5% ; B型耐火板為SiC質耐火板,其成分 (質量分數) : 剛玉15% , Cr2O3為10% ,ZrSiO4為5% ,SiC為70%。實驗煤樣的灰成分 (質量分數 ) : SiO2為47.29% , A l2O3 為34.65% , Fe2O3為 3.23% , TiO2 為0.35% , CaO為3.06% , MgO為1.26% , SO3為3.57% , P2O5為1.53% , K2O為 1.19% , 燒失量為3.87%. 煤樣通過磨煤機制粉后 , 噴入到煤粉燃燒實驗爐中進行燃燒 , 得到布置于沿煤粉氣流不同位置處耐火板的結渣渣樣. 通過對渣樣成分變化與結晶程度來分析灰渣與剛玉質耐火板的結渣特性. 由此可知,實驗煤樣的灰分中 Fe2O3,TiO2,CaO等堿性金屬氧化物的含量較少,灰熔點較高;但是中性A l2O3含量較高,而 SO3,P2O5, K2O,Na2O高溫條件下氣化 , 灰渣中的含量一般較少,對結渣的特性影響不大,因此影響灰渣與耐火板之間結合強弱主要取決于 A l2O3,Fe2O3,TiO2和CaO與耐火板在高溫下的物相變化特性以及由此導致的結晶程度的變化。

不同煤種的可燃成分存在較大的差別,這對于煤粉在爐內的著火、燃燒過程的溫度分布都會產生較大影響. 煤樣的著火性能主要取決于揮發分與灰分的含量,一般揮發分含量越高,越容易著火,灰含量越高,著火所需吸熱量越大,著火性能下降;同時較低的氧含量也有利于提高燃料的可燃性。煤的元素分析結果表明,在空氣干燥條件下,煤樣的灰分27.73% , 揮發分9.82%. 因此,煤樣的著火性能一 般。煤粉燃燒過程距離煤粉火嘴不同位置處的測點測試所得最高溫度分別為x1 = 1210 ℃, x2 = 1 179 ℃, x3 = 1 430 ℃, x4 = 1 320 ℃, x5 = 1 017 ℃ , x6 = 778 ℃。

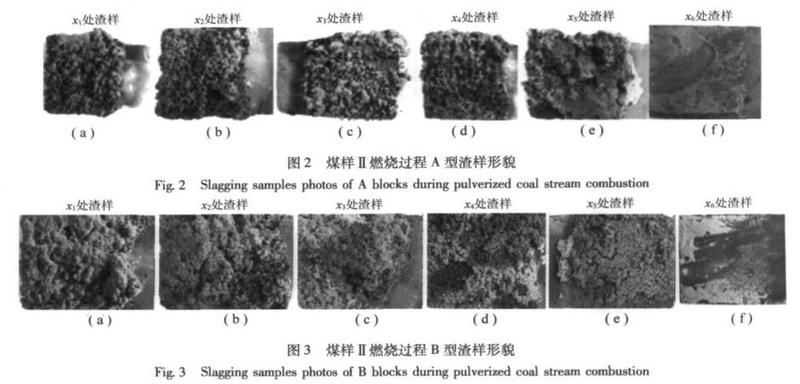

圖2為燃燒過程不同溫度測點處剛玉質耐火板向火側的結渣渣樣形貌. 各耐火板上的灰渣除 x6 處為沉積灰外,其余各處渣樣與耐火板結合的較為緊密,x1 , x2 , x3 和 x4 處渣樣表面上的渣顆粒相互之間以及與底層渣均相互黏連,特別是 x1 , x2 處的渣顆粒則分散的更為均勻、致密. 焦炭顆粒開始著火燃燒區域,其表面化學反應按下式進行 :

C + O2 →CO2 ,2C + O2 →2CO

在濃度差作用下,表面的CO2 向顆粒內部擴散,反應生成CO而CO則向周圍環境擴散與氧進一步反應生成CO2,因此掉落在x2 處耐火板上的煤粒由于與氧的接觸空間少,易形成還原性的灰渣環境,導致灰渣在較低的溫度下產生熔融,造成了較為嚴重的結渣現象。由于受還原性氣氛作用,x1 , x2 處煤灰熔融性較為明顯,基本上形成了大渣塊;盡管 x3 , x4 處的測點溫度較高 , 但是仍為顆粒狀灰渣 , 這說明此兩處灰渣表面的灰分熔融程度較低,流動性較差,不足以聚合成大渣塊.。圖3為燃燒過程不同溫度測點處碳化硅耐火板向火側的結渣渣樣形貌. 耐火板上的灰渣均比較松散,與碳化硅質耐火板黏結作用較弱,尤其 x6 處熔融煤灰已成為積灰,輕輕掃去,即可見到耐火板本色。但是受還原性氣氛作用,x1 , x2 處煤灰熔融性較為明顯,基本上形成了大渣塊; x3 , x4 處的灰渣,仍為顆粒狀灰渣,但與圖 2對應位置處的渣樣比較可知,該煤樣熔渣在 A型耐火板上的黏結作用明顯強于 B型耐火板. x3 , x4 處 A型耐火板上的冷卻熔渣收縮明顯,熔融狀的玻璃態物質較好地潤濕了渣粒灰渣處的A型耐火板,并使渣、板黏連在一起,B型耐火板除x1 , x2除外,渣粒之間和渣、板之間的這種潤濕作用不明顯。

燃用煤樣的灰分中Si, A l的含量較為豐富,而堿性的Fe2O3 ,TiO2 ,CaO等的含量較少因此從化學反應平衡作用來看,A型耐火板上的渣板結合作用將朝著A l2O3 減少的方向,B型耐火板上一般會有一薄層SiO2保護層,將朝著 SiO2 減少的結合方向進行結合這將使得渣、板之間的結合作用減弱。這說明碳化硅質更適用灰中Fe2O3 ,TiO2 , CaO等堿性氧化物的量較少的酸性煤灰。

3 結 論

(1) 為減少的結渣 , SiC質耐火材料更適合應用于燃用灰分中堿性金屬氧化物含量較低的酸性煤灰煤種.

(2) 煤粉中的酸性A l2O3含量較高,堿性金屬氧化物的含量較低,高溫熔融煤灰中的 A l2O3 與剛玉質耐火板接觸時的黏結作用,取決于熔渣中 A l2O3 的相變特點和其它成分在剛玉中的沉積特點因此,環境溫度和氣氛對渣板之間的影響較大.

(3) 灰渣的結晶度較好地反映了灰渣與耐火板黏結作用。實驗粉煤灰樣中堿性氧化物含量低 ,在同等條件,SiC質耐火板上的灰渣結晶度大,渣板之間的結合作用差. 因此,使用SiC質耐火材料有利于提高對該種煤粉燃燒時的抗結渣性能。