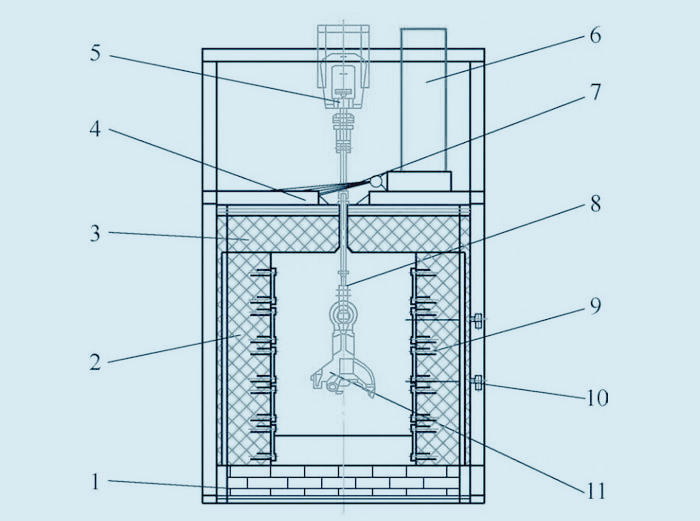

回火爐主要由爐體鋼結構、保溫材料系統(tǒng)、爐門、爐頂保溫風幕、爐門保溫風幕、電阻帶及電氣控制系統(tǒng)等組成,而保溫材料系統(tǒng)主要由爐墻、爐頂、爐門及爐底等保溫層組成。回火爐工作時,按照熱處理工藝曲線要求,工件在爐內加熱保溫,達到要求時出料端爐門打開,由爐頂部的積放式鏈傳動傳輸裝置帶動工件移出,然后爐門關閉,進入新一輪加熱保溫作業(yè),如此反復。

回火爐工作時爐內溫度較高,如淬火爐在1000℃左右。爐的結構特點是前后設置爐門,并且爐門開閉頻繁,爐頂為積放式鏈傳動傳輸裝置及吊具預留通長的敞口條鏈,爐底橫跨鋪設電纜地溝。回火爐工作時應使爐墻外表達到溫度標準要求,避免爐門開閉時對現(xiàn)場操作者產(chǎn)生高溫輻射,避免爐頂溫度過熱對積放式鏈傳動傳輸裝置軸承、潤滑裝置等部件產(chǎn)生影響,以及避免爐底溫度過熱影響。基于回火爐的結構特點以及上述的工作條件和要求,對回火爐的保溫性能提出了嚴格的要求。

一:爐墻、爐頂、爐門、爐底保溫層的設計要求

爐墻、爐頂和爐門均采用硅酸鋁纖維材料保溫,爐底采用輕質保溫磚(如下圖),爐墻、爐頂和爐門保溫材料分層分布,爐墻保溫材料安裝在爐體鋼結構內墻上,在錨固釘焊接布置完成后,首先鋪設2層30mm后普通硅酸鋁纖維毯,各層纖維毯接縫處互相錯開500mm,以便形成整體硅酸鋁纖維毯隔熱層,更加有效地防止熱傳導,然后采用厚度為450mm的高純硅酸鋁纖維模塊通過錨固件固定,最后再鋪設一層密度較大的50mm厚度的硅酸鋁纖維硬板,以實現(xiàn)爐墻良好的平整度,利于電阻帶排布。由于爐頂和爐門沒有電阻帶排布,因此只需安裝普通硅酸鋁纖維毯高純硅酸鋁纖維塊。通過以上措施,實現(xiàn)保溫材料連續(xù)、致密、互相補償、平整地排布。

爐底主要采用輕質耐火磚材料,由下至上依次為普通硅酸鋁纖維毯,硅藻土磚、一般密度的輕質耐火磚,較小密度的輕質耐火磚4個層次,根據(jù)溫度傳導分布,保溫性能呈階梯遞增趨勢,而從上之下材料價格呈階梯遞增趨勢,體現(xiàn)出較好的經(jīng)濟性,從而使設備具有了良好的性價比。每層爐磚鋪設時間隔5m設置50mm的伸縮縫,在其中填充硅酸鋁材料,以防止爐底在高溫時膨脹隆起。

二:爐門開閉機構的設計要點

爐門開閉機構采用氣缸作為動力,為了在確保工件順利進出的前提下,盡量減小開閉時間,避免爐內熱空氣快速外溢而不利于保溫,為此爐門開閉動作設為雙行程,即開關門動作分為兩步;第一步塊快速形成;第二步緩慢形成到位。為實現(xiàn)緩慢行程到位平穩(wěn),減少爐門閉合瞬間對爐體的沖擊,應用氣液阻尼缸完成動作,在第二步動作發(fā)揮作用,避免了快行程的沖擊,實現(xiàn)了爐門平穩(wěn)閉合到位。

三:爐頂和爐端墻保溫風幕的設計要求

為減少爐連續(xù)工作時的熱量從爐頂條縫處外溢,以及減少爐溫對吊具及積放式鏈傳動傳輸裝置軸承、潤滑結構等部件的輻射熱影響,除設置與吊具一起運動的互相搭接的鑄鐵蓋板外,在爐頂設置保溫風幕,利用風機取風匯集到爐頂風室,經(jīng)噴口噴出形成兩層連續(xù)致密的風幕,可有效地組織爐內熱量從爐頂條縫處外溢,從而達到隔熱保溫和冷卻爐頂運動部件的目的。

為減少爐門開閉過程爐內熱空氣的逃逸,在爐兩端進出口處條縫兩側各設兩組風幕,爐門開起之前起動工作,以有效阻止爐內熱量從爐門頂部外溢,待爐門徹底關閉停止工作。考慮到開關門時該部位溫度較高,風幕一律采取不銹鋼殼體。

四:爐墻穿管處保溫的設計要點

由于爐內布置大量的電阻帶,每組電阻帶都需要兩根接線柱引出到爐墻外,并且每個加熱區(qū)設置上中下3個熱電偶,爐墻穿管處數(shù)量較多,為避免接線柱與爐體鋼結構接觸形成熱橋和短路,每根接線柱都配置絕緣座及陶瓷管,以及有效地絕緣及隔熱,從而有利于保溫和確保安全。

五:使用效果分析

回火爐作為生產(chǎn)線的核心設備,在工件熱處理質量和生產(chǎn)效率顯著提高。而通過,周密合理的保溫性能設計,使爐外墻溫度達到標準要求,避免了爐門開閉時對現(xiàn)場操作者的高溫輻射,避免了爐頂對積放式鏈傳動傳輸裝置部件過熱影響,也避免了爐底對電纜熱輻射過熱影響,杜絕了電纜絕緣皮受熱軟化現(xiàn)象出現(xiàn)。回火爐投入生產(chǎn)應用,整體保溫效果良好,確保了設備和操作人員的有序安全運行。