有色金屬用工業爐的反應室和熔煉室,使用各種類型的耐火材料做內襯。提煉原生金屬的大型爐子一般均用耐火磚,小型的重熔爐、保溫爐和澆鑄爐則主要用不定型耐火材料(搗打料、耐火澆注料和預制件)。一如既往,石墨-粘土-碳化硅坩堝的性能優異。溜槽和澆鑄設備則使用特殊制品,諸如耐火纖維、純氧化物、氮化物或金屬陶瓷制品等。

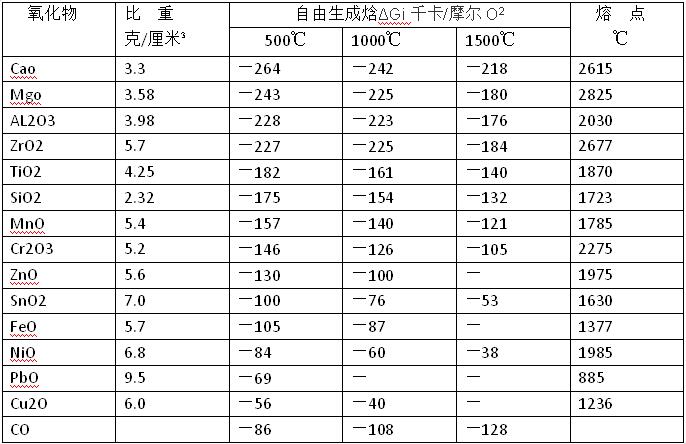

有色金屬冶煉使用的耐火材料,約占耐火材料總產量的5~10%,現將與耐火材料應用有關的金屬及其有關氧化物的一些密度,熔點以及氧化物的自由生成焓,性能列于下表。

1.熔融金屬的侵蝕

熔融金屬和耐火材料之間的氧化還原反應的可能性,可以從熱動力學角度推斷出來。自由生成焓的值(—ΔGi)就表示這種反應的程度。(表)中示出氧化物生成的相應焓的值。自由生成焓的值(負數)越大,氧化物的穩定性就越高。(表)內示出的氧化物中,CaO和MgO最穩定,也就是說,熔融的鈣和鎂能使多余的氧化物還原出來。

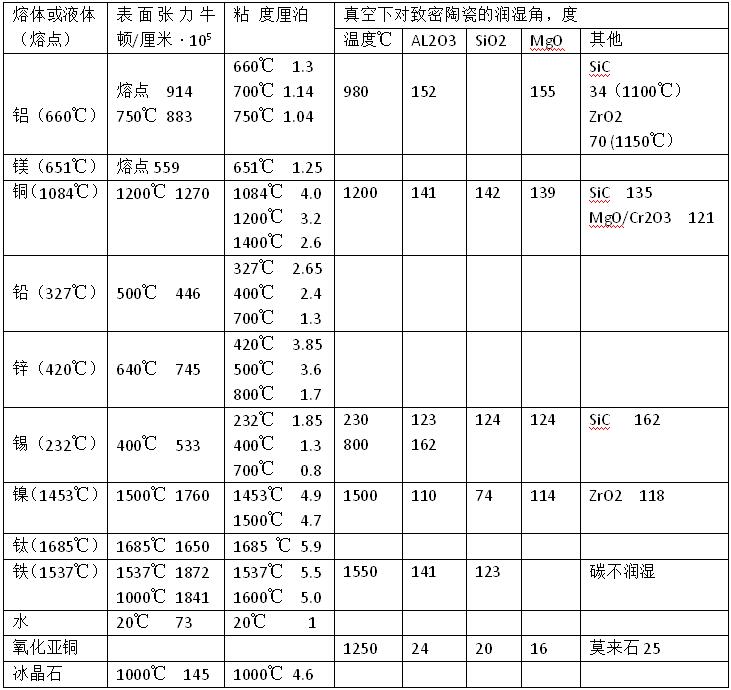

耐火材料的潤濕性取決于兩相系之間的界面應力。潤濕性根據潤濕角確定。對潤濕性發生影響的因素很多,包括氣氛、接觸反應(有時與時間有密切關系)、雜質、合金元素和耐火材料的氣孔結構等等。例如銅熔體對AL2O3的潤濕角,在熔體中的氧化亞銅含量升至5%時,會急劇變小,由163°下降為25°。被金屬熔體浸漬的程度,取決于下列因素;熔體的表面張力和粘度、耐火材料的潤濕性和氣孔的孔徑。表2已經有色金屬熔體的有關數據一一列出。有色金屬熔體的粘度低于鐵熔體,有的與水的粘度相近。

將理論推斷和在試驗室進行短期反應及潤濕實驗的結果,慎重地用于實際生產中,因為實際生產條件(如氣氛、雜質和溫度梯度)對耐火材料的使用壽命會產生重大的影響。再者,根據理論推斷和實驗結果還可了解耐火爐襯可能出現的損毀過程和耐火材料所引起的熔融金屬中的雜質(如吸入氧氣)。

2.氧化物、渣和熔融鹽的侵蝕

用火法冶金處理有色金屬時,會產生各種成分的爐渣。渣的來源是礦石中的脈石和選擇性分離用的添加料。渣中含有硅酸鐵、硅酸鈣、硫和重金屬、有時還有重金屬氧化物。呈稀薄液體狀態的FeO-CaO-SiO2系和MnO-SiO2系渣有強烈的侵蝕和浸漬作用

重熔有色金屬時,如沒有熔池保護層,由于氧化,金屬熔池表面會出現氧化物;再者,金屬液會噴濺到熔池上方的耐火爐襯上去,并在該處氧化,這樣,爐襯就受侵蝕,并形成厚厚的結瘤,即爐瘤。為了判斷耐火材料對所產生的氧化物的反應性能,可以進行相平衡圖分析,列出有色金屬冶煉有關的重要三項參數;出現首次熔融物的低共熔溫度(E),首次熔融物的成分(ZE)和產生的化合物(V)。化合物(V)具有高耐火性能,可起保護層作用。

3.氣氛和蒸汽的作用

爐子中往往是弱還原至強還原氣氛占“統治”地位。CO的分解會在耐火制品的氣孔中形成有破壞作用的碳,分解過程中,不僅是鐵和氧化鐵,連鋅亦起催化作用。含水蒸氣的氣氛如接觸到碳化硅磚、便會妨礙防止表面氧化的保護層的形成,或者破壞這種保護層。冶煉硫化物礦石時會產生二氧化硫,它會使MgO分解,形成MgSO4。金屬蒸汽會很深地往耐火爐襯中擴散,并冷凝下來,產生分解破壞作用。

4.有色金屬熔煉爐耐火爐襯中的溫度一般在950~1400℃范圍內,在噴嘴和風口附近的溫度比該溫度高很多。進行吹洗氣體處理,或者通過溜槽和管道運送熔融金屬時,含塵氣流、熔融金屬和爐渣運動會產生機械沖刷和磨蝕應力。

耐火爐襯的浸漬和渣化對耐火材料的熱穩定性和高溫強度產生不利影響,引起裂紋和剝落。熔融金屬的強烈滲透和進入磚縫,致使整個爐墻有鼓起的危險。耐火爐襯的使用壽命取決于很多因素。由于近年來耐火材料的質量有了顯著改善,爐子的結構及操作方法的影響也日益明顯。