致密高鉻磚制品主要成分為Cr2O3,其質量分數一般在90%以上。由于純氧化鉻材料很難燒結,因此必須引入燒結助劑 TiO2,或根據需要添加少量 ZrO2。主成分Cr2O3 賦予致密 高鉻磚制品優良的抗侵蝕性能,可廣泛用于與玻璃液接觸的高侵蝕區,其主要原因可能有以下幾點: (1)Cr2O3 在玻璃液中溶解度極低;(2)高含量 Cr2O3 燒結體與玻璃液接觸角大,潤濕性差;(3)Cr2O3 溶解到渣中,增加了渣液黏度,而高黏度渣則成為耐火材料保護層,能有效降低侵蝕速率。

1:致密高鉻磚制品的生產工藝流程和特點

致密高鉻磚制品的生產工藝與普通耐火制品的完全不同,它是采用將原料磨細、造粒、等靜壓成型,在中性或還原氣氛中燒成的大型陶瓷生產工藝生產的,應屬陶瓷系列耐火材料。在國外,致密高鉻磚制品有細粉型等靜壓成型和顆粒型等靜壓成型兩種。這兩種磚均使用在無堿玻纖池窯內的與玻璃接觸區域。細粉型成型制品具有較優的抗侵蝕性能,但其抗熱震性較差; 顆粒型成型制品的抗熱震性雖然有一定改善,但其抗侵蝕性較細粉型的稍差。

2:致密高鉻磚制品的生產原料

生產致密高鉻磚所用主要原料為工業Cr2O3 (俗稱“鉻綠”),要求其w( Cr2O3 ) ≥99%,粒度應是微粉或超微粉級,粒度越細,越有利于燒結,但坯體成型后的密度低,燒成過程收縮大,易產生裂紋。為制取較高密度的造粒料,從而利于成型坯體的高密度,最好采用密度大 Cr2O3料,以不影響制品燒結致密化為限度。

2.1添加劑

Cr2O3是一種難以燒結的氧化物,在氧化氣氛或高氧分壓氣氛下煅燒時,至少需1900 ℃以上的高溫。其原因主要是 Cr2O3 在高氧分壓下易氧化變價,變價后的鉻氧化物,其蒸氣壓較高,易揮發,從而導致Cr2O3 的燒結過程由體擴散轉變成蒸發—凝聚的傳質過程,此種傳質通常引起Cr2O3 的晶粒異常長大,不能有效排除氣孔而實現Cr2O3致密化燒結,難以制得致密高鉻磚制品。為此,在生產致密高鉻磚時,需要同時采取引入燒結助劑和營造低氧分壓的燒成環境兩種重要技術措施。針對Cr2O3材料的燒結助劑研究,已取得了很好的效果這些添加劑主要有 MgO、Al2O3、La2O3、CaO、TiO2 和稀土類氧化物等。但工業化規模生產表明,以添加 TiO2 的效果最為顯著,且成本較低。實際生產中采用的氧化鈦原料,有 w( TiO2 ) = 99% 的鈦白粉,也 有 w ( TiO2 ) = 98%的鈦渣。

2.2成型

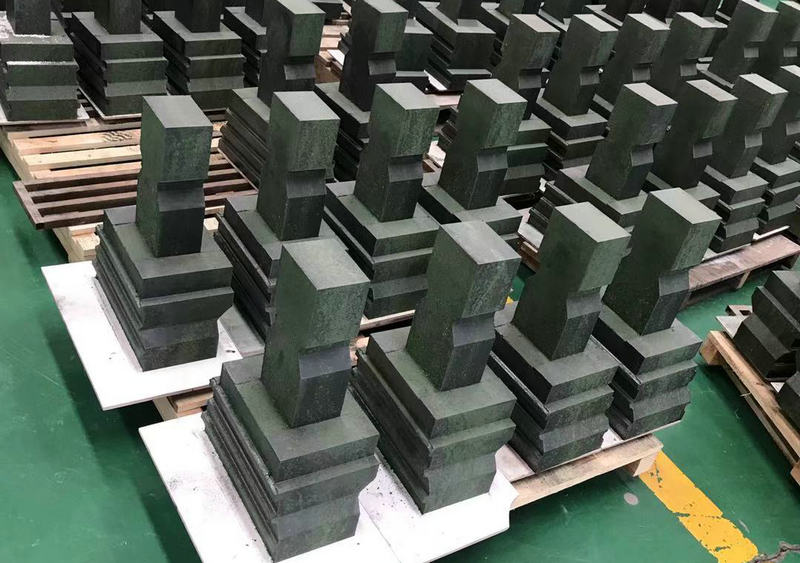

致密高鉻磚坯體的成型是在冷等靜壓機中進行的。對等靜壓成型所用模具的設計主要考慮兩個因素: 模具包套的尺寸、形狀以及包套材料的選擇。當包套形狀確定后,應根據壓制原料的特性來確定包套尺寸,即包套的放尺率。采用塑性材料作包套時,可以認為各向尺寸的相對壓縮比是相等的。目前使用的包套材料主要是天然橡膠。將 Cr2O3 造粒料分批裝入包套模具中,將其填滿,并在振動臺上振動,使粉料分布均勻并排除料中的部分氣體。然后用緊錮件將包套扎緊、扎嚴,再將裝有造粒料的包套吊入冷等靜壓機的工作罐內,按規定的成型制度進行壓制。壓制完畢脫模,自然放置或烘干。

2.3裝窯

經等靜壓成型后的磚坯,自然放置若干天后,進入溫度可調的烘房內進行干燥,充分干燥后方可進行裝窯若坯體采用燃料窯燒成,則裝窯應采用包裝密封方。窯炕墊砂用小顆粒料鋪平,鋪砂要厚些,以減小坯體與墊砂之間的摩擦力,利于提高成品率。為均衡上下部溫度,裝窯時最好設計成窯炕留有火道,以提高坯體底部溫度,達到上下收縮均勻的目的,防止因坯體上下溫度不均勻而導致坯體開裂。

2.4 燒成

燒成氣氛對生產致密高鉻磚制品至關重要。一般應在還原或中性氣氛中燒成,其主要目的是控制氣氛中的氧分壓但不宜采用強還原氣氛,因為強還原氣氛有可能引起制品主成分 Cr2O3 被 CO 或 C 還原成碳化鉻,從而影響制品性能和成品率。窯內氧分壓( pO2 ) 應控制在10 ~ 10-9 Pa之間。氧分壓不宜過低,因為氧分壓低于10-12 MPa 時,Cr3 +將被還原成 Cr2 +或金屬鉻,甚至形成碳化鉻;但氧分壓也不可過高,否則 Cr3 + 將被氧化成 Cr4 +、Cr5 + 或 Cr6 +,其對應氧化物易揮發,蒸氣壓高,使 Cr2O3 的燒結機制由體積擴散轉變成蒸發-凝聚傳質,宏觀表現為坯體基本不收縮,制品很難燒結顯氣孔率高( ≥25% ) ,微觀上表現為 Cr2O3 晶粒過于長大,晶間氣孔很大,同時也將嚴重降低制品的高溫強度和抗侵蝕性能。

致密高鉻磚制品主要是為玄武巖纖維池窯內襯的耐火材料,具有獨特的抗熔液侵蝕性能,使纖維池窯的壽命從最初的幾個月延長到2年以上。因此,隨著對窯爐更長壽命的要求以及對熔窯高侵蝕部位較小維護量、熱修量的要求,也必將擴大致密 Cr2O3 制品在鈉鈣硅玻璃熔窯上的應用。