加熱爐是軋鋼的關鍵設備,加熱溫度在1100℃左右,在加熱爐爐底砌筑有滑軌,鋼坯在加熱爐內加熱后,在滑軌上滑動前進,因此要求砌筑滑軌的滑軌磚要有較好的強度和耐磨性。 目前加熱爐使用的滑軌磚多為熔鑄鋯剛玉材質或鋯莫來石材質,但是無論哪種材質,生產時是震動機壓成型還是預制成型的磚坯,都需要經過1400 ~ 1500℃的高溫燒成,燒成時所用的煤氣或者天然氣會造成產品的成本增加,也會對環境造成污染。近幾年來,隨著人們環保、節能降耗意識的不斷提高,耐火材料行業也在不斷尋找節能降耗的辦法,如果能對加熱爐滑軌磚的生產工藝進行改進,不僅能節約生產成本,降低能耗,還能提高加熱爐滑軌的使用壽命。

對于間歇式加熱爐,一般是早上點火使用,晚上熄火停產,每天停爐6小時。爐子使用時最高溫度1300℃,點火前的最低溫度在500℃左右,爐溫波動幅度很大,使用條件苛刻。 爐內兩側一般采用剛玉質、鉻剛玉質的滑軌磚,但其使用壽命都不超過1個月,主要現象是滑軌磚斷裂。綜合分析得出:上述兩種材質的滑軌磚雖然都具有很高的耐磨性能,但是其抗熱 震性差,因此在溫度波動大的條件下使用效果不好,嚴重影響了加熱爐的正常運轉,消耗大 量的人力和財力維修。 因此,需開發一種新的滑軌磚,能夠在保證耐磨性能的基礎上,具有較高的抗熱震性,以適應爐溫波動大的使用條件,從而提高使用壽命。

目前,滑軌磚在工業窯爐中應用比較廣泛,現有的水冷式和無水冷式推鋼式加熱爐上應用的滑軌磚由于其結構設計不合理,使用時因結合不緊密,而容易松動移位,使用效果不是十分理想,不能滿足技術不斷進步的要求。因此,對滑軌磚結構的技術研究,具有十分重要的經濟意義。

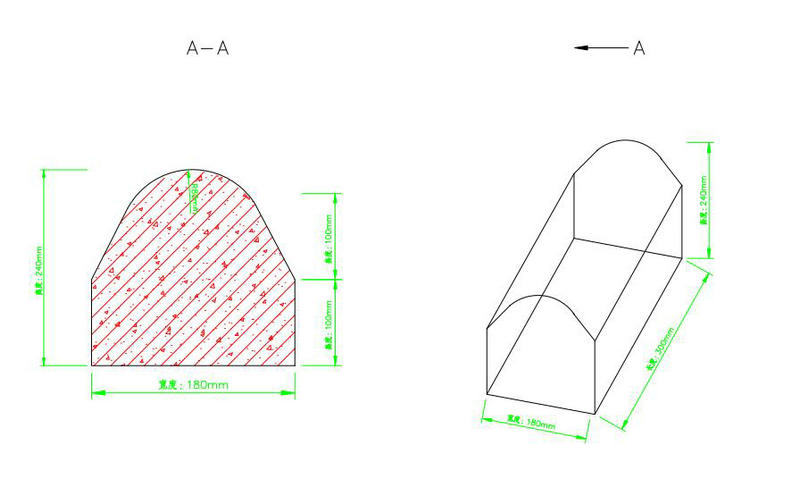

滑軌磚首尾相接鋪設在軋鋼加熱爐底部,組成鋼坯滑動的軌道。滑軌磚要承受高溫、雜質侵蝕一級高溫鋼坯的磨檫,使用環境惡劣,其產品質量和安裝嚴重影響使用壽命。目前滑軌磚一般采用剛玉耐火材料經預制高溫燒結而成,在安裝過程中需要在兩塊滑軌磚之間留設膨脹縫,膨脹縫部位是整個軌道的薄弱點。如果膨脹縫留設過小,在生產過程中會造成滑軌磚因受熱膨脹起拱破壞,造成停產更換,影響加熱爐作業率。如果膨脹縫留設過大,鋼坯滑動過程中會對磚縫外造成沖擊,造成滑軌磚局部損毀,使用壽命低。因此,生產一種結構簡單,安裝操作簡單,使用壽命長的滑軌磚,具有廣闊的市場前景。