水泥窯窯口部位因使用溫度的急劇變化、水泥熟料等固體物質的磨損和堿性揮發物的侵蝕等苛刻的使用條件,使得窯口部位成為水泥窯內襯中最易損毀、壽命最短的部位,嚴重影響了水泥窯的運轉效率,降低了水泥廠的經濟效益。

此次在窯口澆注料的基礎配方中增加ZrO2成份可以使ZrO2在骨架材料中均勻分布,大大提高莫來石碳化硅材料的綜合性能;鋯英石的加入提高了莫來石—氧化鋯復合材料的體積密度、抗折強度和彈性模量,改善了材料的抗熱震性。

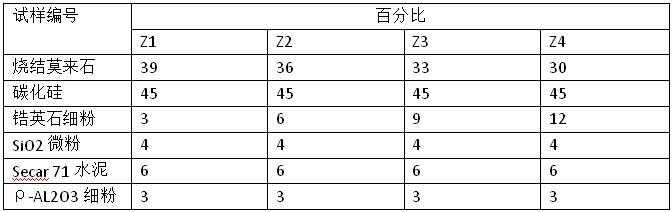

試驗所用的主要原料為AL2O3=70.65%的燒結莫來石(5~3、3~1、≤0.088mm),(SiC)=97.9%的碳化硅(3~1、1~0.5、≤0.5mm)、鋯英石細粉,結合劑包括SiO2微粉(ELKem 971—U)、Secar 71水泥(AL2O3=69.31%、CaO=29.7%)和ρ-AL2O3細粉。固定骨料和基質細粉的質量比為70:30,Z1、Z2、Z3、Z4分別添加鋯英石細粉3%、6%、9%和12%以替代燒結莫來石細粉。試驗配方如表所示。

按表2配料,加入5.5%的水攪拌均勻,振動澆筑成25mmX25mmX140mm的條狀試樣和25mmX118mmX140mm的板狀試樣(用于耐磨性試驗),自然養護24h后脫模,經110℃24h烘干,然后分別于1200℃3h和1500℃3h埋炭熱處理。

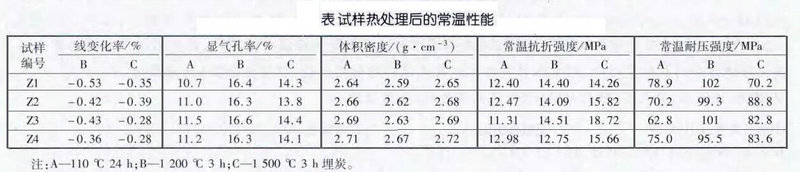

結果與討論試樣的常溫性能如下表所示。從表中可以看出1200℃3h熱處理試樣的線收縮率大于1500℃3h埋炭熱處理試樣的線收縮率;隨著鋯英石加入量的增加,試樣的線收縮率變小。將1500℃3h埋炭熱處理的試樣Z4的基質部分進行分析。

可以看出,所含主要物相為α-SiC、3AL2O3·2SiO2、m-ZrO2和β-SiO2所以,可以確定基質中的鋯英石發生了分解。當溫度高于1400℃時,鋯英石和AL2O3發生反應,反應如下:

2ZrSiO4+3AL2O3→2ZrO2+3AL2O3·2SiO2

這一反應產生高達15.4%的體積膨脹。所以,隨著鋯英石加入量的增加,試樣的線收縮率變小。同一溫度處理的試樣,隨著鋯英石加入量的增加試樣的顯氣孔率變化不大,體積密度增大;1500℃3h埋炭熱處理試樣的顯氣孔率小于1200℃3h熱處理試樣的顯氣孔率。主要是因為熱處理溫度的升高,CaO-AL2O3-SiO2系統的低熔相促進了試樣的燒結。

隨著鋯英石加入量的增加,110℃24h烘干試樣的強度變化不明顯;1200℃3h熱處理試樣的強度稍有降低;1500℃3h埋炭熱處理試樣的強度先增大,當鋯英石加入量大于9%開始減小。

不同溫度熱處理后試樣的抗熱震性能的測試結果可以看出鋯英石加入量的增加,并沒有改善莫來石碳化硅澆注料試樣的抗熱震性能。雖然由于ZrO2相變所產生的微裂紋有利于緩沖熱應力,抑制大裂紋的擴展,從而提高試樣的抗熱震性能。但微裂紋的形成、鋯英石和斜鋯石物相的生成會明顯降低莫來石碳化硅材料的熱導率;且斜鋯石的熱膨脹系數較大。它們的綜合作用使試樣的抗熱震性能變差。隨著鋯英石加入量的增加,試樣的耐磨性能先改善,當加入量過多時逐漸變差,鋯英石加入量為6%時,試樣的耐磨性能最好。