焚燒爐內由于垃圾燃料中含有大量的氯、堿金屬、重金屬等元素,燃燒時會產生CL2、HCL 等腐蝕性氣體以及含CL類和含S類的堿性,重金屬熔融鹽,這些物質可以在自催化的作用下對管道進行強烈腐蝕導致管壁厚度減薄甚至產生嚴重的爆管后果。

焚燒爐運行的高溫環境下,氯氣氛導致的腐蝕稱為“活性腐蝕”,其腐蝕機理可通過如下過程理解。CL可以CL2或 HCL形式存在,與基體或耐火材料中的Fe元素反應生成FeCL2。由于低氧分壓,FeCL2以氣態形式存在,并往外擴散至外表面,在高氧分壓環境下,被氧化為 Fe2O3,并重新生成CL2。以上過程完成一個循環CL2通過以上過程重復。當耐火層為Cr2O3 或 Al2O3 時,以上過程類似,但反應速率慢。垃圾焚燒環境存在堿性鹽、重金屬鹽成分。混合鹽導致其熔點顯著降低至200~400℃溫度區間。通過如下反應置換出CL2,后續高溫熔融鹽與上述氯腐蝕機理類似。

2KCl(s)+SO2(g)+1/2O2(g)+H2O(g) → K2SO4(s)+2HCl(g)

2KCl(s)+SO2(g)+O2(g) → K2SO4(s)+Cl2(g)

垃圾焚燒爐中可能存在硬質顆粒高速撞擊受熱面管壁,即發生沖刷磨損,從而導致管壁減薄 。尤其在腐蝕嚴重環境中,腐蝕產物在管外壁附著力差,更容易被硬質顆粒高速沖刷而產生塊體剝落。剝落后新鮮表面 進一步被腐蝕,從而產生腐蝕 - 磨損 - 腐蝕的循環復合作用而加速管壁減薄。

耐火材料防護采用澆注料等耐火材料屏蔽,可以在一定程度上將管材基體與焚燒腐蝕環境隔絕。然而,澆注料自身含有大量孔洞、界面,其孔隙率可高達 15~20%,這些都是氯及氯化物的快速擴散通道。 宏觀上看管道管似乎與腐蝕環境被耐火材料隔絕。但從微觀上看,氯通過耐火材料孔隙擴散至管表面,其表層也很可能被氯氣腐蝕。此外,涂覆澆注料顯著影響換熱,從而影響鍋爐運行的熱效率。

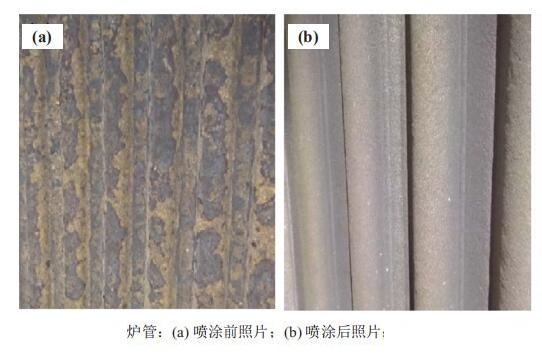

熱噴涂是采用一定的熱源,將耐火材料或其復合物,通過高壓氣體的作用,將高速撞擊構件表面,從而形成具有耐磨、防腐等性能的功能涂層。具體到爐管受熱面,要求易于爐膛內現場施工,涂層材料性價高,涂層質量穩定。電弧噴涂滿足這些需求,是最為合適的工藝。