碳化硅導熱率高,熱膨脹系數小,難于被鋼液及熔渣浸潤,且其在高溫下的氧化屬于保護型氧化,抗氧化能力明顯優于碳素材料。因此,將剛玉與碳化硅復合制備出一種很有發展前途的耐火材料,在冶金、建材等領域具有廣泛的用途。但是,剛玉屬離子鍵型化合物,碳化硅屬共價鍵型化合物,因此要得到直接結合燒結良好且強度較高的 Al2O3-SiC 復合材料是很困難的。 本研究旨在通過優化顆粒級配,調整水泥和復合微粉的加入量制得常溫強度和高溫強度都較高的剛玉碳化硅澆注料。

2.1 試驗原料

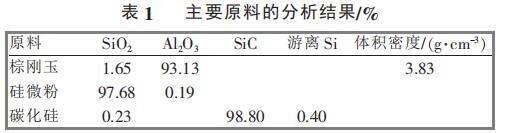

試驗所使用的原料是以棕剛玉為骨料,碳化硅、水泥、uf-SiO2、α-Al2O3 為基質,主要原料的分析結果如表1所示。

2.2 試驗方案

首先研究了顆粒級配對加水量、 氣孔率和體積密度的影響,以確定最佳顆粒級配。然后在此基礎上研究了水泥和復合微粉的加入量對澆注料的常溫強度和高溫強度的影響。

2.3 試樣制備

試驗用澆注料的骨料采用≤1mm、1 ~3mm、3~5mm 三級粒度。骨料和粉料的質量比63~70∶ 37~30。將配好的料在攪拌機中干混 2min,再加水混煉3min,在振動臺上振動成型為40mm × 40mm×160mm 的條狀試樣,帶模養護24h后脫模,于110℃烘干24h。取部分烘干后的條狀試樣分別檢測1 600℃保溫3h 處理后的耐壓強度和1 500℃保溫0.5h的高溫抗折強度。

3 結果與討論

3.1 顆粒級配對物理性能的影響

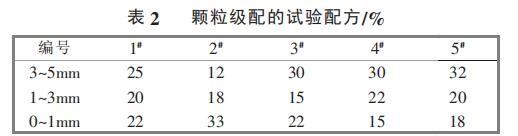

澆注料的致密程度和流動性跟顆粒級配密切相關,而最佳的顆粒級配又隨骨料種類、臨界粒度的大小和基質組成的不同而不同,最合適的顆粒級配應該由試驗確定。本試驗選擇了5 種不同的顆粒級配,細粉部分全部相同,顆粒級配的試驗配方如表2所示。

3.2 水泥加入量對高溫強度的影響

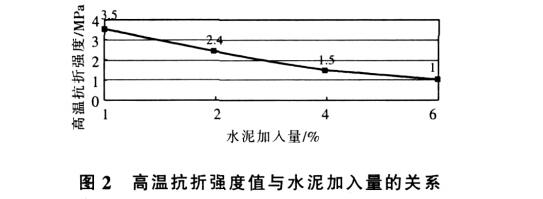

首先選擇兩組水泥加入量,一組加 4%,一組加5%,各組中的uf-SiO2和α-Al2O3有所調整。試驗結果顯示,所有配方的常溫耐壓強度都大于80MPa, 但1 500℃下保溫0.5h的高溫抗折強度均小于1MPa,這說明水泥的加入量太大。為了驗證水泥對高溫抗折強度的確切影響,又進行了一組試驗。試驗方案為:將水泥量從1%逐漸增大到6%,α-Al2O3 固定不變,碳化硅的加入量固定為16%, uf-SiO2的量隨水泥量而調整以保持基質總量不變。試驗結果如圖2所示。

由圖2可知,隨著水泥量的增加,高溫抗折強度逐漸減小,水泥加入量為1%和2%的試樣,高溫抗折強度值為3.5MPa和2.4MPa常溫耐壓強度為39.8MPa和89.5MPa。由此可以初步確定,水泥的加入量小于2%為宜因為隨著水泥加入量的增加,高溫下生成的鈣長石、黃長石等低熔物增加, 從而導致高溫抗折強度降低。

3.3 復合微粉加入量對強度的影響

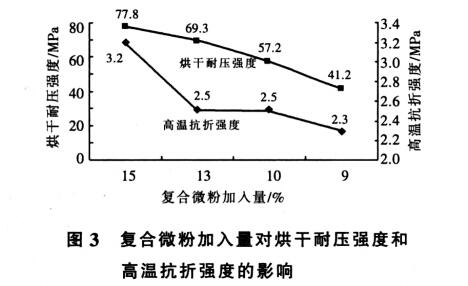

本澆注料屬于低水泥系列,難點在于既要在1500℃保溫0.5h 后獲得較高的高溫抗折強度值,又要具有較高的烘干耐壓強度。因為烘干耐壓強度主要來源于水泥的水化,為了得到較高的烘干耐壓強度,勢必要加入較多的水泥,而較多的水泥又會使高溫下的液相量增加,使高溫抗折強度下降, 前期的試驗工作已經證實了這一點。為了解決這個矛盾,必須在優化基質上下功夫,也就是 uf-SiO2 和 α-Al2O3 復合微粉的加入量要進行嚴格的控制,既要發揮uf-SiO2的結合作用來增加強度,又要控制高溫下的液相量使高溫抗折強度達標。 本試驗將水泥的加入量定為2%,考察復合微粉的加入量對常溫耐壓強度和高溫抗折強度的影響, 試驗結果示于圖3

由圖3可以看出,隨著復合微粉加入量的增加,烘干耐壓強度和高溫抗折強度都逐漸增加,這是因為復合微粉中的 uf-SiO2 具有結合作用,而且復合微粉的粒徑很小,在澆注料中可填充孔隙,降低顯氣孔率,而氣孔對材料的強度有關鍵的影響作用,氣孔不僅減少了負荷面積,而且在氣孔鄰近區域應力集中,減弱材料的負荷能力。上述兩方面的共同作用, 使烘干耐壓強度增加。 高溫抗折強度增加的原因, 應該是微粉的致密化作用,當然還有基質被強化的原因。

3.4 復合微粉中 uf-SiO2 和 α-Al2O3 的比例對高溫抗折強度和烘干耐壓強度的影響

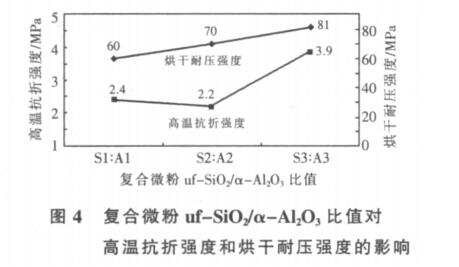

由圖3可知,當復合微粉的加入量為15%時,烘干耐壓強度和高溫抗折強度值最高。固定復合微粉的加入量為 15%, 改變復合微粉中uf-SiO2 和 α-Al2O3 的比例,圖4示出uf-SiO2/α-Al2O3 不同比值的高溫抗折強度和烘干耐壓強度。

由圖4可知,當uf-SiO2/α-Al2O3比值為S3∶ A3時,高溫抗折強度值最大,達3.9MPa。這是因為uf-SiO2/α-Al2O3 比值為S3 ∶A3時,基質中Al2O3 的含量提高,生成了高耐火度的物相。