對于鋁電解措用碳化硅耐火材料而言,抗熔融冰晶石電解液侵蝕性是影響其使用壽命的決定性因素。傳統的碳質側襯材料損毀問題日益嚴重,影響電解槽的經濟技術指標,降低槽壽命。而SiC質材料由于其卓越的性能,已經成為側襯用材料的發展方向。熔渣侵蝕是耐火材料在使用過程中最常見的一種損壞形式,在實際使用中,約50%是由于熔渣侵蝕而損壞。對于鋁電解槽用碳化硅耐火材料而言,抗熔融冰晶石電解液侵蝕性也是影響其使用壽命的決定性因素。

SiC的燒結溫度高達2000℃,一般工業窯爐無法生產,即使生產出來其成本造價也很高。為了降低SiC質材料的燒結溫度,使其能在工業生產上推廣應用,一般常在SiC中添加結合劑降低燒結溫度。窯具的性能、壽命等也與結合劑的選擇有關,目前,不同結合劑種類繁多,歸納起來有以下幾種:粘土結合、高鋁結合劑結合、莫來石結合、氧化物結合、氮化物結合、再結晶結合及賽隆結合等。本文選用硅微粉作為結合劑燒結碳化硅耐火材料,并研究此材料抗冰晶石侵蝕性能。

硅微粉為非晶態,高溫下會析晶,析出的主要晶相為α一方石英,其結構疏松,晶型轉變時伴隨較大的體積效應,影響窯具質量,因此還需加入一定的礦化劑,礦化劑的作用是促使生成較多的液相,因為α一方石英會溶解于液相并析出溶解度較小的α一磷石英,α一磷石英轉變體積效應小,且交錯成網狀,從而可以提高窯具的強度和高溫穩定性。Mn02礦化能力強,窯具性能好,但會污染制品;caO礦化能力不強,但會提高窯具的耐火度。在此我們采用 CaO—Mn02混合礦化劑,目的是充分發揮二者的優點,而克服其各自的不足之處。

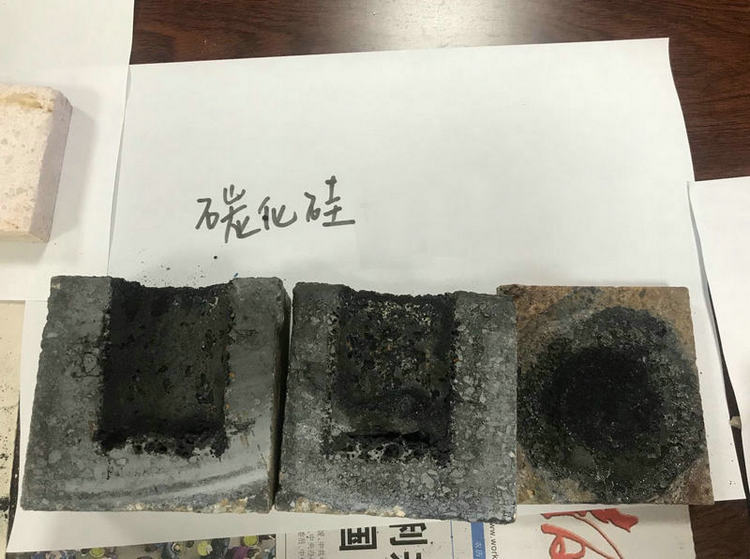

將燒結好的試樣分兩組進行實驗(每個試樣上均開有直徑為2cm,深為1.5cm的凹槽)。

(1)第一組試樣填入冰晶石;

(2)第二組試樣均填入冰晶石和螢石的混合物(冰晶石:螢石=1:1)。

將這兩組試樣中的填充物壓實,數量以填滿槽的2/3深為宜。然后同時放入SX2—10—14箱式 電子爐(wZK三相可控硅溫度控制器)中進行煅燒,條件為960℃保溫100h。將燒過的試樣冷卻至室溫后,取出并在DZE一300B型混凝土抗折壓試試驗機 上劈開,用數碼相機拍攝,觀察其渣坑形狀以及渣樣狀態,測出其深度并分析侵蝕效果。

試樣中的渣坑(見圖)有一定程度的變形,渣樣有大量氣泡產生,有粘渣現象,侵蝕和滲透并存。SiC與冰晶石并不能直接反應,但其晶間玻璃相很容易被冰晶石蝕掉,這也正是試樣被侵蝕后表面疏松出現大量氣泡的原因。試樣中的渣坑周圍有氣泡產生,有粘渣現象,螢石變成燒結固體,侵蝕程度輕微,滲透嚴重。

抗侵蝕性能在碳化硅耐火材料的應用中是一個比較重要的性能。電解質熔液對碳化硅材料的侵蝕是借助于材料生成的氧化物與冰晶石的反應,高粘度的生成物NaAlSi0能有效阻止腐蝕過程的進一步進 行。在第一組試樣中,侵蝕嚴重,主要由氣和液的共侵蝕反應以及液體的沖蝕作用造成。由于使用硅微粉做結合劑,所以試樣中還有一定量Si02成分,勢必導致含氧玻璃相增加,而玻璃相很容易與滲入的冰晶石發生如下反應:式中:[Si,0]代表含氧玻璃相,[Si]也可能是其它金屬離子。正是由于以上原因,使試樣的表層變得結構疏松而遭侵蝕;第二組試樣中由于螢石變成燒結固體,侵蝕程度有所下降。

Na3A1F6+[Si,O]一SiF4+ NaF+A1203

結論 :(1)硅微粉作為結合劑以及復合礦化劑的加入使得燒結溫度大大降低。

(2)硅微粉結合碳化硅耐火材料抗冰晶石侵蝕能力較差,侵蝕和滲透并存;抗冰晶石和螢石混合物侵蝕 的能力較好,侵蝕程度輕微,滲透嚴重。