CA6 在含鐵的爐渣中具有較低的溶解度和對鋼鐵及有色金屬熔體低的潤濕性,這使得博耐特非常適合用作氧化鋁熔化爐和氧化鋁流槽內襯澆注料,在還原氣氛如CO中的高穩定性和在堿性環境下的高化學穩定性 ,使博耐特同樣可以很好地應用在化工、石化和水泥工業。

目前 ,應用在煉鋁工業的傳統耐火材料主要是焦寶石或礬土質耐火骨料。通常使用BaSO4和 CaF2 等抗浸潤添加劑來減少熔融金屬或熔渣的滲透。雖然液態鋁的溫度低于900 ℃,但其最高冶煉溫度可達1200 ℃,或者更高,這是由高生產負荷引起的。高產率會導致較高的裝料量和爐內高溫等此類更苛刻的使用條件。抗浸潤劑BaSO4和CaF2 高于900~1100 ℃時會由于分解或與氧化物反應而使耐火材料的性能和壽命降低。

六鋁酸鈣在高于1200 ℃時對鋁液也顯示出較低的可潤濕性。在荷蘭對博耐特澆注料進行了比傳統的坩堝法更苛刻的抗鋁液侵蝕試驗。在此試驗中,直徑為50 mm,高為50 mm的試樣被放入體積為15 L的碳化硅坩堝中進行抗含鎂5.5%的鋁合金( 7075)侵蝕試驗。試樣經 110 ℃干燥、800 ℃保溫 12 h條件下烘烤后放置在含有20 kg鋁合金的坩堝里,坩堝由耐火材料蓋子蓋住,并由火泥密封。剛玉管通過蓋子中間的孔插入,氬氣通過剛玉管吹入坩堝。坩堝在升溫速率4 ℃· min-1下加熱到 700 ℃,待鋁合金熔化后 ,將管子置于距坩堝底部7 cm 處 ,氬氣通入量為50 L· h- 1。

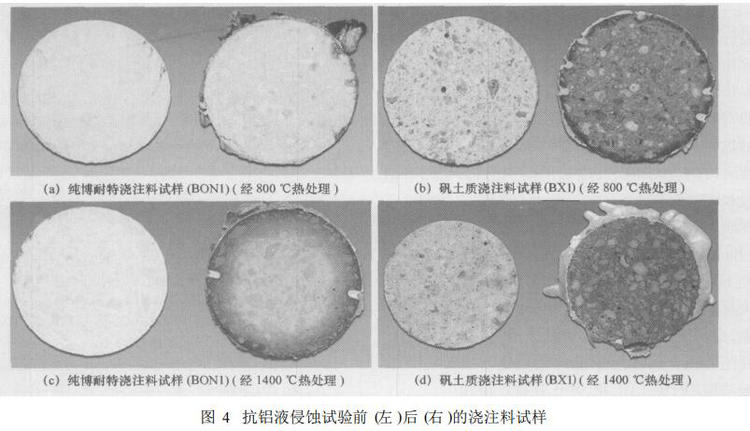

繼續升高溫度至 900 ℃,保溫120 h。待熔爐自然冷卻到700 ℃,打開坩堝,從熔融金屬中取出試樣。博耐特澆注料與兩種商品澆注料一起進行對比試驗。商品澆注料分別由鋁礬土、硅微粉和 BaSO4 (BX1)或者鋁礬土、活性氧化鋁和 BaSO4 (BX2 )組成。圖1( a) ~( d)顯示了試樣在抗鋁液侵蝕試驗前 (左邊試樣 )和后 (右邊試樣 )的情形。經過 800 ℃烘烤后純博耐特質澆注料,試驗后顯示不變色 (BON1) ; 試塊內部幾乎像試驗前那樣呈白色 ,見圖 4 ( a)。相反 ,試樣 BX1在相同的條件下預處理并且在加 BaSO4抗浸潤劑的情況下還出現變色。可以觀察到兩個滲透區:淺黑色的外環區域和試樣內部直至中心完全變為灰色的區域 ,見圖 4 ( b)。博耐特澆注料即使在 1400 ℃烘烤 ,抗鋁液侵蝕試驗后也只顯示些許變色 ,見圖 4 ( c) ,然而試樣 BX1顯示黑色 ,見圖 4 ( d)。試驗中觀察到的黃色硫化物氣體 ,說明抗浸潤劑在高溫下分解。

在極端的條件下,相對于含 BaSO4 的鋁礬土+硅微粉澆注料 (BX1)來說 ,博耐特的良好的抗鋁液侵蝕性與其孔徑分布有關。除低潤濕性外 ,博耐特澆注料的微孔結構也是其高抗鋁液侵蝕性的原因。最近的報道中指出,澆注料的氣孔微細化對減少使用過程中的鋁液滲透有重要的作用,具有微細氣孔的澆注料和采用抗潤濕劑的澆注料具備同樣的抗鋁液滲透能力 ,氣孔的直徑小于1~2μm 時 , 鋁液滲透就會被阻止。所以澆注料的微孔結構和博耐特的抗潤濕性可以在 很大程度上起到抗潤濕劑的作用 ,這對于其在高溫環境下的應用尤為重要。