氧化鋁空心球磚是使用比較廣泛的一種高溫隔熱材料,具有較好的耐高溫性能及保溫隔熱性,在高溫窯爐中起保溫和隔熱的作用。但由于氧化鋁空心球骨料和基質主要礦相組成均為剛玉相,熱膨脹系數大,使氧化鋁空心球磚抗熱震性較差,造成高溫窯爐開裂剝落,壽命大幅下降。尤其在間歇性窯爐上的使用,極大影響壽命。因此,本研究主要通過添加富含 SiO2 的原料,針對提高氧化鋁空心球的抗熱震穩定性進行了試驗探討。

一:產品試制

在分析進口高抗熱震性氧化鋁空心球磚成分和性能的基礎上,改進氧化鋁空心球磚原料配比和生產工藝,研制出具有較高熱震穩定性的氧化鋁空心球磚。該產品在較高的溫度下使用,可以更好地適應爐內的溫度變化,在燒制過程中可以經受得住爐內快速氣流的沖刷。

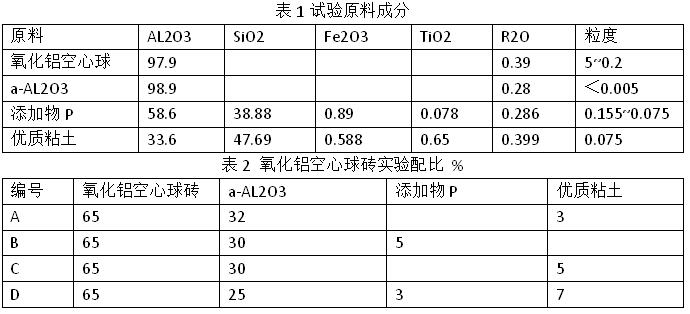

正常情況下氧化鋁空心球產品的主要原料是Al2O3,再配以5%左右的輔料。基質原料是a-Al2O3,這種基質料生產出來的空心球熱震穩定性相對不高。為此,采取骨料成分不變,基質料中加入富含SiO2 的原料添加物P,成型干燥后燒制,使基質料中的一部分形成一定數量的莫來石相,部分莫來石相代替部分剛玉相,可極大提高空心球產品的熱震穩定性能;添加物 P 是一種三石類原料,部分添加物 P 在燒成過程中發生分解形成莫來石和SiO2,多余的SiO2 與基質料中的 a-Al2O3 產生二次莫來石化反應,同時少部分未分解添加物 P 也起到改善基質的作用,可以提高制品的熱震穩定性。綜合考慮,制定A、B、C、D 4 種配比方案,通過性能等比較找出最優原料配比。試驗原料成分見表 1。氧化鋁空心球磚試驗配比表 2。

二:生產工藝控制

按照設計的配比,把結合劑以及適量的黏土打成泥漿,再將a-Al2O3微粉、添加劑P以及剩余所有原料按照氧化鋁空心球-泥漿一預混合粉的順序將原料依次放入非鐵質容器中進行預混合備用,并將這些原料攪拌均勻。 將原料攪拌均勻后進行成型、干燥。首先將攪拌均勻的原料用 200 mm×110 mm×60 mm 木模通過震動的方式成型,自然放置24 h后,再將其放入隧道干燥器中經過110 ℃、24 h 干燥后。再進行燒制,在24 h內溫度由室溫加熱至 800 ℃,再在 12 h 內由 800 ℃加熱至 1 600 ℃,保溫12 h;冷卻48 h。按相關標準檢驗表面以及外形尺寸,合格率要求 99%以上。

三:試制產品性能分析

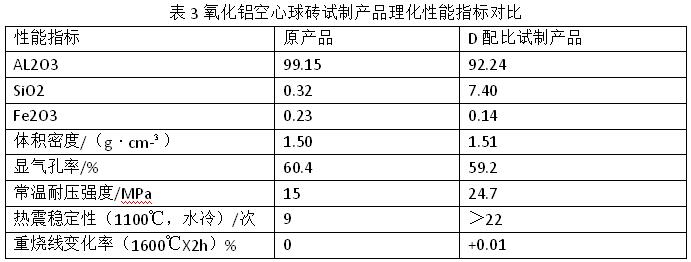

將4 種原料配比分別進行20 多次試驗,對生產出來的樣品進行理化指標檢驗,結果對比發現,試驗中按照D 配方生產出來的產品具有較高的抗熱震性能,表面光滑整潔,外形無任何缺陷,在經過高溫加熱時不易產生變形,穩定性較好,從而最終確定了這種高抗熱震性氧化鋁空心球磚的原料配比。D 配比試制產品的理化指標如表3 所示。檢測數據表明,試制產品的熱震穩定性能較好。

四:結論

通過改善氧化鋁空心球磚的原料基質成分,使其產生莫來石相,進一步提高該產品的熱震穩定性 和常溫耐壓強度,提高了產品的性能。試制產品的常溫耐壓強度為 24.7 MPa,熱震穩定性 (1 100 ℃、水冷)超過 22 次,而原來僅為 9 次。按此比例生產的高抗熱性氧化鋁空心球磚具有一定的發展空間。