回轉窯焚燒爐是一個處理固態廢物、液態廢物及輔助燃料等燃燒于一體的轉動設備,運行時,內部保持著持續高溫,加上間歇性投料而不斷進行著熱交換及高溫化學反應活動。按照《GB18484-2001》危險廢物焚燒污染控制標準,回轉窯內部燃燒溫度不低于 850℃,而實際運行溫度更高,甚至達到 1000 ℃及以上。回轉窯旋轉一周,耐火磚會受到因旋轉而產生的軸向與徑向作用力,同時焚燒物料與耐火磚之間的直接摩擦會產生巨大的損耗;另外危險廢物一般含有酸性物質或含有堿金屬物質,其對耐火磚具有極大的侵蝕,甚至可與耐火磚發生反應而導致耐火磚剝落、減薄以致脫落,進而可能導致回轉窯筒體外表面出現給高溫或“紅窯”。因此一般通過采取掛窯皮的方法給耐火磚表面穿上一件“外衣”,堅固的保護層既可有效的避免耐火磚直接接觸物料產生的摩擦,又可避免各類介質的侵蝕,進而延長耐火磚的使用壽命及運行周期。

本著成本節約、循環利用的原則,回轉窯焚燒爐掛窯皮的材料主要來自于日常收運的危險廢物,盡可能選擇批量大、性質穩定的物料。由軟化溫度較高的低熔點廢化學試劑空瓶、高強度的鐵皮罐(包含手噴漆罐空瓶,但需開孔泄壓)及其他低熔點金屬類,再配以普通河沙混合攪拌組成;盡量保證各種物料在高溫熔融后具有良好的相容性,且盡量不含鹽,避免在掛窯皮時增加對耐火磚的侵蝕。掛窯皮材料配方主要是以沙子、玻璃等低熔點硅類材料為主,便于形成液相而增加粘附力,可較好的黏附在耐火磚的光滑表面;同時含有一定量的鐵類制品,以便增加窯皮的強度,而有效抵抗危險廢物在回轉窯內轉動時對耐火磚的摩擦與撞擊。新砌筑完成投入使用的回轉窯,雖然采用濕砌工藝可有效保證耐火磚之間貼合緊密,但仍有少量縫隙而容易受到粉塵等微顆粒的滲入而引起腐蝕,故需要在回轉窯烘爐起初達到 850℃運行要求時,即刻進行以玻璃、沙子等低熔點物質為配方的材料進行掛窯皮工作,確保流 淌狀液相熔融物可有效填補耐火磚間的縫隙,可以避免后續的危險廢物物料顆粒及液滴滲入。生產運行中掛窯皮用材料可以減少低熔點類材料比例,增加了高強度鐵罐量,且每次掛窯皮產生的高強度熔融狀爐渣可循環使用,得以保證窯皮的強度。

掛窯皮工作主要是以日常行車抓斗進行投料,經過高溫熔融后在降溫粘附而形成。具體過程方法如下:

(1) 將回轉窯內部正常燃燒的危險廢物全部燃盡并停止廢液噴射,保持空窯且干燥無明顯水汽。

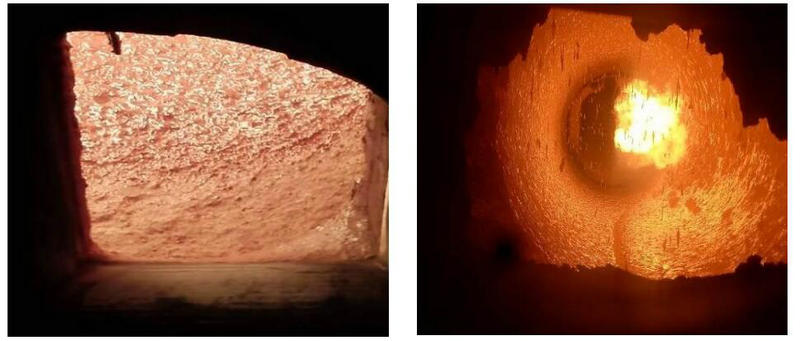

(2) 將所準備材料按比例混合均勻,利用行車抓斗抓取已配比物料通過溜槽進入回轉窯內部,使用燃燒器對回轉窯進行升溫至 1000℃左右 穩定燃燒,保持回轉窯轉速為 0.2rpm/min 運行,通過窯尾高溫攝像頭觀察物料的燃燒狀態,也可通過紅外熱成像掃描儀間接觀察回轉窯外表面溫度變化。

(3)當溫度達到物料熔融狀態時,需要保持溫度穩定在 1000℃-1100℃ 之間而不能波動太大,尤其要避免溫度下降或高含水物質的投入,以免出現熔融狀態的窯皮中斷的現象。經過一段時間的持續高溫煅燒,物料逐步開始呈現液相形態,隨時間延長物料逐漸燃燒充分后液相也相應增多。當耐火磚表面開始發生熔融時,隨著回轉窯的緩慢轉動,具有一定膠粘性的流淌性液相混合物料附著在耐火磚表面,此時由于耐火磚表面與物料的溫差使得開始熔融的物料粘結在耐火磚表面,這時可根據實際熔融與粘附的狀態適當提升回轉窯運行轉速為 0.2rpm/min,加大窯尾部熔融物料的流動性。

(4)通過窯尾觀察視鏡評估掛窯皮的效果,包括窯皮的厚度、抵達的位置區域;還可參考紅外熱成像掃描儀的溫度顯示,完成最后的降溫粘附過程。同時可適當投加一些干性低含水、低熱值污泥類物料進行表面熱量吸附,加速降溫及窯皮的冷卻效果。