長期在高溫下使用的材料冷搗糊其本身處于熱力學非平衡狀態,隨著溫度的升高冷搗糊中的黏結劑結焦會有一些物理化學反應發生,這些反應帶來一定的體積變化,這種變化可能會危害礦熱爐爐襯的穩定性與壽命,如果在使用過程中產生較大的收縮則可能使爐襯產生裂紋,導致穿爐事故的發生; 相反如果產生較大的膨脹則可能在爐襯中造成較大的應力而導致爐襯耐火材料的破壞。所以對冷搗糊的膨脹和收縮是一個熱力學變化的過程并不適合作為礦熱爐的整體搗打爐襯。

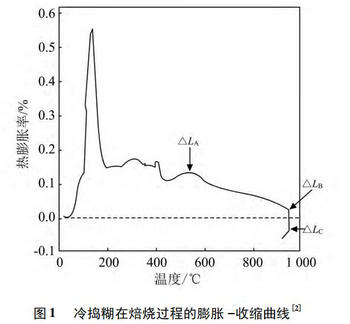

圖1是一張典型的冷搗糊燒結過程膨脹/收縮率曲線圖,為自由立式樣,升溫速度為3 ℃ /min,最高溫度為950 ℃,保溫時間為3 h。冷搗糊會因生產原料的不同膨脹/收縮率曲線也會不同,但所有冷搗糊都會經歷一個膨脹→ 收縮→二次膨脹→二次收縮→第三次膨脹的過程,這是因為冷搗糊黏結劑在焙燒過程中經歷熱解縮聚過程的必然結果。

圖1中△LA 是指糊料結焦期的最大膨脹率,在△LA前糊料經歷了一次較大的膨脹→收縮→ 再膨脹,此時糊料由塑性變成非塑性,在此點前,糊料是軟的有塑性,因此礦熱爐爐襯中糊料在結焦前可以通過變形來緩沖炭塊的膨脹力,自身不會受到損壞,傳遞的膨脹力很小,不足以破壞炭糊料外面的爐襯耐火磚層及爐殼。

△LA點后,糊料因黏結劑開始焦化而收縮,同時失去塑性。此時相當于礦熱爐烘爐低負荷階段。

△LB點是指950 ℃時的膨脹率,相當于礦熱爐烘爐結束后。

△LC 點是指950 ℃恒溫3 h后的膨脹率,相當于礦熱爐生產一年內逐步穩定階段。礦熱爐電爐炭磚的實際使用溫度約在1200~1 500 ℃之間,950℃△LC點后還沒有達到這一溫度,繼續升溫冷搗糊已燒結完成,此時冷搗糊燒結塊和電爐炭塊是同步膨脹的,相當于礦熱爐正常達產階段。

冷搗糊的膨脹/收縮率 = △LA-△LC,△LA是膨脹/收縮應力起始點,△LC是膨脹/收縮應力的穩定點,所以△LA-△LC 差值不能大,一般不得超過0.8% ,差值過大收縮的應力會使冷搗糊產生裂縫。

冷搗糊在結焦前(大約200 ℃ ) 膨脹最高可以達到3%以上,雖然糊料是軟的有塑性,但 10 m 的變形量也是驚人的,如果膨脹力達到一定程度時會使冷搗糊爐襯鼓包,破壞搗打的效果。冷搗糊結焦后的收縮在10 m的范圍內同樣是驚人的,但冷搗糊整體爐襯在燒結的過程中是由中心向四周,由上層向下層逐步完成的,未達到結焦溫度的塑性糊料消除了部分熱應力,所以冷搗糊整體爐襯的整體熱應力并不大,但局部的熱應力的聚積也可以使爐襯產生裂縫。 礦熱爐的結構特點并不怕冷搗糊的向上的膨脹/收縮,上部爐料的壓力并不足以引起冷搗糊膨脹/收縮而造成的應力聚積,礦熱爐爐襯是個環形,四周的結構相同,所以研究冷搗糊的線膨脹/收縮系數就足可以知道對爐襯有多大的影響了