選擇純度符合要求的原料,并對部分原料進行預合成和粉碎分級處理,按成分、工藝要求和顆粒級配料。配料中添加適當?shù)慕Y合劑,進行混煉處理,高壓成型和高溫燒結生產(chǎn)性能符合要求的AZS磚。在此過程中,依據(jù)現(xiàn)代大型浮法玻璃熔窯對該耐火材料的使用條件和對已有燒結AZS磚在使用中出現(xiàn)的質(zhì)量問題進行改進。

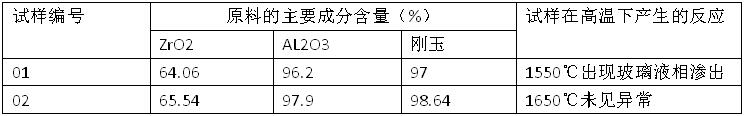

參照大型浮法玻璃熔窯全保溫后使用耐火材料的性能要求和使用條件,對已有燒結AZS磚在熔窯的使用情況與損毀原因所作的分析。綜合考慮認為、:可長期用在保溫熔窯尺度溫度使用的高級燒結AZS磚,應形成斜鋯石、莫來石和剛玉共生的晶相結構,并嚴格限制比例相量,按照這樣的認識,設定了形成所需晶相的材料組成成分,進行配方設計。在實際生產(chǎn)中還須嚴格注意對原料的純度要求。雜質(zhì)的存在,尤其R2O成分的存在,不僅影響ZrSiO4的分解,而且還影響分解后產(chǎn)物的反應與新形成的物相結構,易形成玻璃相。所以雜質(zhì)含量稍有增加即對產(chǎn)品性能產(chǎn)生顯著影響(如表1)

原料的純度與其制品高溫性能的變化

用較純的原料。試樣在燒結過程中ZrSiO4產(chǎn)生分解反應生成的SiO2為非晶相,它只瞬間存在,并在繼續(xù)升溫進一步與AL2O3反應形成莫來石,而避免Na2O對生成莫來石的抑制,大大降低制品中的玻璃相量,有利于提高制品的性能。燒結AZS磚應具有較穩(wěn)定均一的相組成,避免長期在高溫玻璃溶液作用下,不均勻相間產(chǎn)生反應,使其在高溫玻璃溶液中能長期穩(wěn)定地運行,為此在燒結AZS磚中要嚴格控制原料的性能指標和晶相結構、配料中華的比例和配料所需的粒度組成,使產(chǎn)品取得較滿意的性能指標和物相結構。

高致密度和強度與產(chǎn)品的抗侵蝕性和高溫性能關系密切。在生產(chǎn)過程中為了提高坯體密度需要在650T以上的機械壓力機下成型并合理的配合粒度組成,綜合促進密度的提高。