冷搗糊的主要任務是密封炭塊之間的縫隙以防止冶煉金屬液漏下。冷搗糊還有一個重要的任務,即吸收或緩沖炭塊之間的膨脹力(包括熱膨脹力和鈉膨脹力)。因此,冷搗糊 (尤其是周邊縫糊)是重要的內襯應力緩沖區。目前國際上隨著技術的不斷進步,冷搗糊已由早年使用的熱搗糊發展到溫搗糊(僅限夏天氣溫高于40℃ 時)和冷搗糊 。這三種搗固糊的骨料主要有電煅無煙煤和石墨碎,粘結劑則有煤瀝青和有機樹脂,因此可分為瀝青糊和樹脂糊。由瀝青作為粘結劑的冷搗糊有:熱搗糊 (80—150℃)、溫搗糊(4O~60℃)和冷搗糊(15~42~C);由樹脂作為粘結劑的冷搗糊只有冷搗糊其施工溫度范圍為 10~35℃。

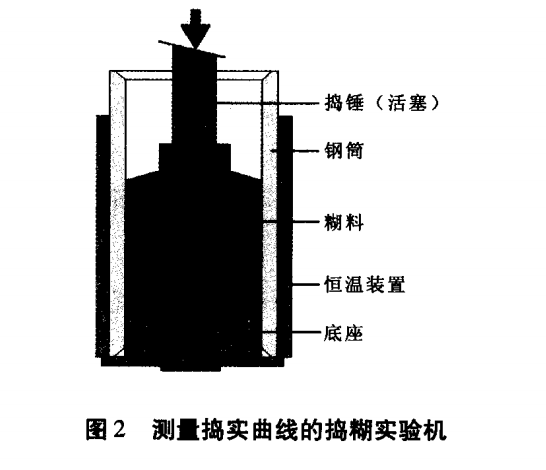

一般認為使用熱搗糊在保證操作質量的條件下是可以滿足要求的,但由于熱搗溫度較高,操作環境惡劣 ,瀝青揮發分(PAH)直接影響操作人員的健康,同時分層及局部留下缺陷的可能性較大;溫搗糊雖然扎固溫度比熱搗糊低一些,但仍有 PAH揮發,為降低瀝青軟化點而摻人的蒽油或煤焦油可能過度降低粘結劑的結焦值。同時分層及局部留下缺陷的可能性也較大;瀝青型的冷搗糊施工方便扎固均勻易于保證質量而且PAH的揮發量非常低。其粘結劑專門煉制而不是摻蒽油或煤焦油。樹脂型的冷搗糊雖然施工極為方便而且沒有PAH揮發分,但是儲存時間較瀝青型冷搗糊短,價格較貴,因此工業上尚未普遍使用。目前工業上廣泛采用的是以煤瀝青為粘結劑的冷搗糊。主要性能列于表 1

一:瀝青型冷搗糊的適宜搗實溫度

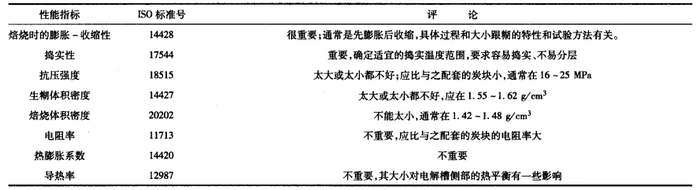

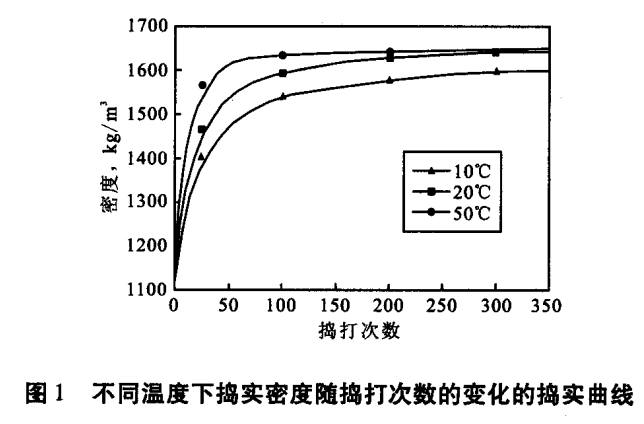

目前工業上廣泛采用以煤瀝青為粘結劑的冷搗糊,施工溫度通常在15—42℃范圍內。冷搗糊典型搗實曲線示于圖 1。測量搗實曲線目前常用的裝置是Fischer搗糊實驗機,分自動和手動。Fischer搗糊實驗機主要由搗錘 (活塞 )、鋼筒 、恒溫裝置和底座等組成 ,見圖2。

需要指出的是,用于測定焙燒后性能(如體積密度、抗壓強度、電阻率等 )的樣品,必須用此裝置制樣,而不能采用模壓成型。兩種不同制樣方法所制得的樣品的性能差別相當大。根據ISO標準,試樣須在該裝置上搗打100次。圖1中糊的適宜施工溫度范圍是17~40℃。 由圖1可以看出,當在10℃即低于糊的適宜施工溫度下施工時,糊的搗實密度增加慢,且最后密度較小。這種現象稱為“干糊”現象,形成原因可能是施工溫度低于糊的適宜施工溫度范圍,也有可能是糊中粘結劑含量不夠或粘結性能太差。干糊的主要問題一是不能被搗實到適當的密度;二是糊中較粗的骨料顆粒容易被搗碎,形成沒有粘結劑的新表面。焙燒后該糊容易分層,強度過低,形成漏爐隱患。當在5O℃即高于糊的適宜施工溫度下施工時 ,糊的搗實密度增加快,很快就達到了糊的最大密度。這種現象稱為“濕糊”現象 ,形成原因可能是施工溫度高于糊的適宜施工溫度范圍,也有可能是糊中粘結劑含量太多。濕糊的主要問題粘結劑和骨料中的細粉會在表面富集,形成結膜。焙燒后該糊成分不均,容易分層形成漏爐隱患。

由此可見,冷搗糊必須在其適宜施工溫度范圍內施工。否則 ,即使是質量不錯的糊 ,也會 出現 “干糊”或“濕糊”現象 ,給留下漏爐的隱患。扎縫糊的適宜施工溫度范 圍應根據糊的搗實曲線科學 地計算出來 (參見 ISO17544),而不能僅憑經驗進行估算 。