回轉窯具有產量大、煅燒均勻、雜質少、石灰產品活性大等特點,在活性石灰生產領域得到了廣泛應用。傳統活性石灰回轉窯低溫帶、過渡帶由于溫度較低,其內襯多采用普通高鋁磚。燒成帶工作溫度最高可達1350℃,也是爐襯破損最嚴重的部位,多采用鎂鉻磚、鎂鋁尖晶石磚等。鎂鉻磚抗熱震性好、導熱系數較低,但由于用后含有六價鉻,具有致癌作用,對人體健康及環境不利,在國內外已逐步淘汰。目前行業中使用較多的鎂鋁尖晶石磚,其抗渣性能和高溫強度較好,但其導熱系數和熱膨脹系數大,不利于窯體的保溫。而且生產鎂鉻磚、鎂鋁尖晶石磚需經過高溫燒成,能耗及成本較高。近年來,不燒磚由于生產工藝簡單、污染及能耗小、成本優勢顯著,在活性石灰回轉窯上得到越來越廣泛的應用。

目前廣泛使用的活性石灰回轉窯用不燒磚多為磷酸鹽結合體系,機壓成型。材質有高鋁質莫來石質以及剛玉質,磚型有均質以及與輕質保溫材料一體成型的復合磚。優點為抗侵蝕性能好,強度高保溫效果好,荷重軟化溫度也得到有效提高,彈性模量及熱態體積變化量等性能均適合用于活性石灰回轉窯,可應用于包括燒成帶在內的窯內各部位。國內企業石灰回轉窯不燒磚的使用壽命可達2年,武鋼等先進活性石灰生產企業在大型回轉窯使用磷酸鹽不燒磚已有近10年歷史,在燒成帶使用壽命最高可達3年以上,達到或超過鎂鋁尖晶石等產品的使用效果,而且成本更低、導熱系數更小,應用后使爐殼表面溫度降低了50~150℃

部分廠家生產了低水泥澆注料預制件應用于石灰回轉窯,目前其應用范圍較小,應用效果還有待驗證。此外還有部分廠家生產不燒鎂鉻磚產品,存在鉻污染等問題,屬于應逐步淘汰的耐火制品,該兩類產品未列入指定標準的使用范圍。

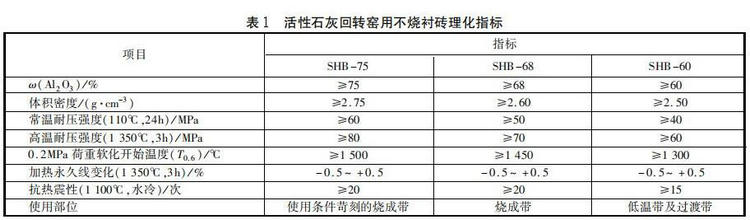

此前沒有活性石灰回轉窯用不燒磚的行業標準和國家標準,各生產企業及用戶按照各自提出的技術條件進行生產,導致產品性能參差不齊,耐火材料的使用效果差異較大,給用戶選擇和評判產品質量帶來了困擾,對生產企業進行產品的推廣應用也造成了一定影響。為了延長活性石灰回轉窯的使用壽命,指導回轉窯的設計和施工,為用戶提供科學的選擇與驗收依據,將《活性石灰回轉窯用不燒磚》列入行業標準制定計劃。對產品的技術指標要求等標準內容進行了確定,如表1所列。

活性石灰回轉窯用不燒磚的化學成分設定主要考慮耐火材料在高溫條件下使用的安全性,AL2O3含量和體積密度指標還能對不燒磚的原料特別是骨料的材質進行一定的控制。但體積密度過高會造成爐襯重量大,增加回轉窯運行中的機械負荷及爐襯的應力,不利于回轉窯的長壽。設定適中的體積密度,既能保證爐襯的使用效果也有利于耐火材料的技術進步和成本控制。回轉窯的運行方式對爐襯材料的結構強度有較高的要求。由于不燒襯磚的生產工藝及性能特點具有特殊性,分別設定了產品在110℃、24h烘干后一級1350℃、3h燒后的耐壓強度,可以保證其在砌筑施工一級工作條件下的力學性能。考慮到回轉窯燒成帶的實際工況及不燒磚的性能特點,限定了不燒磚高溫條件下的變形量,保證了爐襯的整體穩定性,避免較大收縮造成爐襯的開裂掉磚,也防止過量膨脹造成爐襯的結構破壞。鑒于回轉窯工況,必須考慮控制耐火磚在高溫、受載荷情況下的變形量,因此設置的不同部位產品的荷重軟化開始溫度均高于其工作溫度100℃以上,既能保證爐襯不燒磚在燒成帶使用的安全穩定性,還能合理的控制爐襯磚的成本。根據國內活性石灰回轉窯應用水平和實際工況的差別,為部分燃料品質較低、燒成系統不穩定、燒成帶工況波動大的回轉窯設置了單獨的高檔次不燒磚牌號,強度更高,荷重軟化溫度比工作溫度高150℃以上,可進一步保證燒成帶的使用壽命。由于回轉窯的工作特點,窯體每運轉一周,磚襯表面溫度幅度可達150℃以上,溫度變化影響的深度可達15Cm以上。這種溫度周期性多次冷熱沖擊會導致耐火磚的表面層發生熱疲勞,加速了耐火磚的剝落損壞,因此磚襯應具有良好的抗熱震穩定性。根據國內活性石灰回轉窯

不燒磚產品實際生產技術水平及用戶要求,對其抗熱震穩定性按使用部位的不同進行了限定。

通過制定活性石灰回轉窯用不燒襯磚的行業標準,將多年的使用經驗及數據分析結果固化為產品規范,可以有效控制采購耐火材料的質量,并保證回轉窯運行的穩定性,降低企業的生產成本。