耐火可塑料是一種不能加水結合的耐火材料 ,主要應用循環流化床鍋爐。 由于保存時間短、耐火性能差等缺點 ,限制了它的應用范圍。 但是這種耐火材料又有一些不可替代的優點 ,諸如耐火可塑料施工的爐體高溫強度高、熱震性能優良、導熱系數較低、施工方式靈活等。

一:生產配制

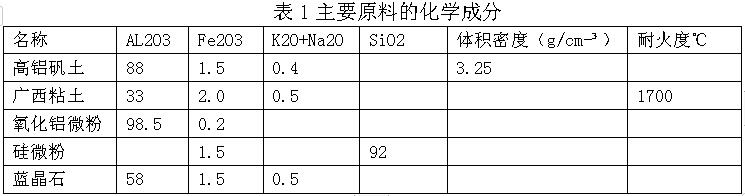

新型的耐火可塑料應該具有優良的可塑性能保濕性能和高溫性能。 要滿足這些條件 ,選擇合適的原料是非常重要的 ,原料應具有較好的體積穩定性 ,在加熱過程中 ,能與黏土等膠結劑很好地燒結和反應 ,骨料要有適當的粒徑和級配 ,一般耐火可塑料骨料臨界粒徑為10 mm以下,骨料量為 55 %~65 % ,粉料量為35 %~45 %。通過強度實驗和保濕性實驗 ,發現雖然以三級高鋁和二級高鋁為主要原料生產的耐火可塑料燒后強度較高 ,但是料的保濕性能較差 ,所以確定用特級高鋁礬土為主要原料 ,并要求燒結致密、雜質含量低。 為了提高保濕性能 ,應嚴格控制料中的氧化鐵含量。 這種骨料的化學成分見表1。

二:粘土和微粉加入量的控制

在耐火可塑料中加入結合黏土 ,它主要起膠結作用同時提高其可塑性能和燒結性能 ,黏土的粒度一般應小于200 目。其用量在保證耐火可塑料黏塑性和膠結能力的情況下 ,應盡量減少。如果加入量過多 ,造成可塑料高溫燒后線收縮增加 ,荷重軟化溫度降低 ,高溫蠕變增大。加入量太少 ,無法保證料的可塑性能。通過實驗確定 ,黏土的加入量為 5 %~15 %為宜。為降低耐火可塑料的燒后線變化 ,加入適量的藍晶石 ,由于藍晶石在高溫下產生體積膨脹 ,可以抵消耐火可塑料的部分收縮 ,其細度為150目,加入量控制在5 %左右。為了提高耐火可塑料的可塑性能和熱震性能 ,進一步降低原料中的雜質含量 ,加入了氧化鋁微粉和硅微粉 ,這樣不但可以提高料的施工性能 ,而且能夠增加制品的中溫及高溫強度。 二者的總加入量一般控制在 6 %~12 %較為合理。通過實驗發現 ,可塑指數在 14 %左右時 ,耐火可塑料比較硬 ,施工性能較差。 當可塑料指數在 26 %左右時 ,可塑料手感比較柔軟 ,施工較容易。 為了既方便施工又能夠滿足其他各項性能指標要求 ,通過反復實驗 ,確認耐火可塑料的可塑指數在 28 %左右為宜。

三:結合劑的選擇

為了使耐火可塑料有較高的強度和優良的保濕性能 ,實驗了多種結合劑 ,如磷酸、水玻璃和硫酸鋁。通過試驗可以證明 ,用磷酸作結合劑可塑料有較高的強度指標 ,但由于磷酸的酸性較強 ,而且原料中氧化鐵含量較高 ,磷酸很容易和氧化鐵產生化學反應 ,使可塑料的保濕性能變差。 用硫酸鋁作結合劑 ,可塑料有較長的保濕性能 ,但可塑料的強度指標不能滿足使用要求。 以水玻璃作結合劑 ,在短期內料的保濕性能較好 ,但存放時間較長后 ,耐火可塑料的施工性能惡化。 另外 ,以水玻璃結合的耐火可塑料在烘烤時 ,由于表面產生的硬殼 ,對可塑料施工體的強度會產生不利影響。 通過反復實驗 ,確定了磷酸和硫酸鋁兩種結合劑復合使用 ,這樣可塑料的保濕性能和強度指標都能夠滿足使用要求。

四:外加劑的加入

通過對試塊保濕性能、耐壓強度性能的實驗研究 ,以及對原料成本等綜合考慮 ,最終選擇確定了使用磷酸和硫酸鋁作為復合結合劑 ,這樣即可以滿足耐火可塑料的保濕性能要求 ,也能夠滿足其中溫、高溫強度的要求。外加劑種類的影響通過實驗可以看出 ,加入有機酸 (如草酸) ,糊精等外加劑能夠阻止或延緩結合劑與耐火材料之間反應 ,起到延長耐火可塑料保濕性能的作用。 有的外加劑具有油性 ,能夠有效減少可塑料的結大塊現象 ,這主要從物理方面來延長料的保濕性能。 油性保濕劑和磷酸等主要結合劑沒有互溶性 ,但可起到減少磷酸和原料之間化學反應機會的作用 ,使保濕效果更好。

五:施工

這種耐火可塑料有較為理想的可塑性能 ,黏結性能好 ,烘干后強度大 ,高溫燒后能夠和以前的內襯牢固地結合在一起 ,可以用來修補加熱爐的噴嘴、爐墻、爐門等部位 ,可以根據現場的使用情況 ,直接使用攪拌好的料或采取現場攪拌兩種方式施工 ,機動靈活 ,使用比較方便。 這種耐火可塑料保存時間大于 2 個月 ,能隨時滿足使用要求 。