傳統的高鋁澆注料輕質材質由于氣孔孔徑較大,其熱導率較高,只能用于中低溫(≤1200℃)部位。由傳熱學原理可知,若材料內部能形成封閉的圓形微氣孔結構,則可顯著降低其熱導率。為了提高輕質高鋁澆注料的性能,在本工作中,通過添加造孔劑等研制了具有較低熱導率、較高強度和體積穩定性的高性能輕質高鋁澆注料。在多種工業爐1200~1500℃的高溫部位使用,節能成就顯著。

1 試驗

1.1 試驗原料

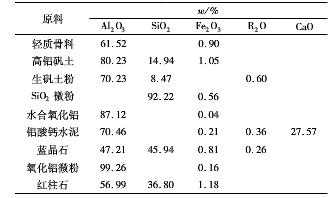

試驗用原料有:合成輕質骨料,高鋁礬土熟料、漂珠、藍晶石、二氧化硅微粉、氧化鋁微粉、純鋁酸鈣水泥,以及造孔劑生礬土粉、紅柱石、淀粉、納米炭黑等。原料的化學組成見表1。

表1原料的化學組成

1.2 試樣制備及檢測

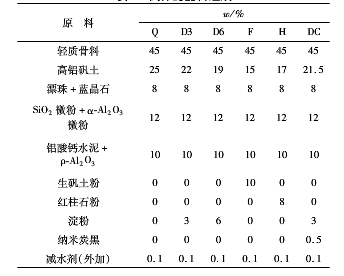

按表2配料,在強制式攪拌機中干混3min,加水濕混2min,振動澆注成40mm×40mm×160mm的試樣。自然養護1d后脫模,再自然養護24h。在110℃烘干24h后,在1350℃保溫3h煅燒。

按有關標準檢測烘干及煅燒后試樣的體積密度、常溫耐壓強度、熱導率和孔徑分布,并觀察試樣的顯微結構。

表2 試樣的配料組成

2 結果與討論

2.1 試樣的體積密度

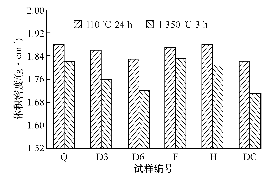

烘干及煅燒后試樣的體積密度見圖1。

圖1 烘干及煅燒后試樣的體積密度

從圖1可以看出:隨著淀粉添加量由0增加至6%(w),烘干及煅燒后試樣的體積密度均有所減小,這是因為淀粉的體積密度較小。同時添加淀粉和納米炭黑,烘干及煅燒后試樣的體積密度進一步減小。添加生礬土或紅柱石對烘干及煅燒后試樣的體積密度影響很小。

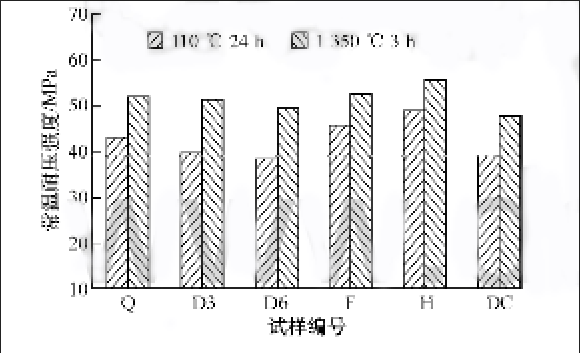

2.2 試樣的常溫耐壓強度

烘干及煅燒后試樣的常溫耐壓強度見圖2。

圖2 烘干及煅燒后試樣的常溫耐壓強度

從圖2可以看出:隨著淀粉添加量由0增加至6%(w),烘干及煅燒后試樣的常溫耐壓強度均略有減小,這是因為澆注料的需水量略有增大。同時添加淀粉和納米炭黑,烘干及煅燒后試樣的常溫耐壓強度進一步減小。添加生礬土或紅柱石后,烘干及煅燒后試樣的常溫耐壓強度均略有增大;但是,由于生礬土和紅柱石的促燒結作用會降低燒后試樣的氣孔率,有違造孔初衷,因此下文不再討論試樣F、H的性能。

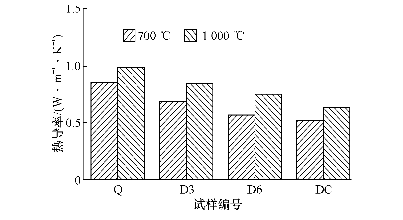

2.3 試樣的熱導率

燒后試樣的熱導率見圖3。從圖3可以看出;隨著淀粉添加量由0增加至6%(w),燒后試樣的熱導率均逐漸減小;同時添加淀粉和納米炭黑,煅燒后試樣的熱導率進一步減小。

圖3 燒后試樣的熱導率

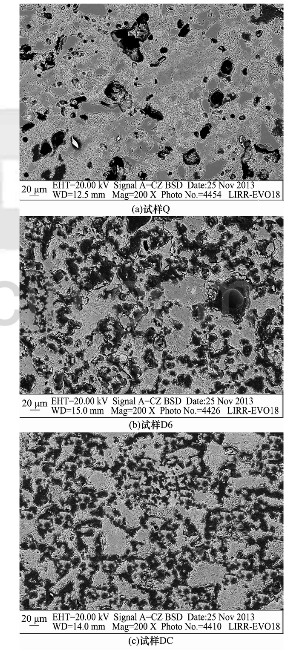

2.4 試樣的顯微結構

燒后試樣Q、D6和DC(光片)的顯微結構照片見圖4。可以看出:

圖4 燒后試樣Q、D6和DC的顯微結構

(1)試樣Q基質部分較致密,氣孔相對較少,但氣孔直徑較大,多數氣孔的直徑>15um;

(2)試樣D6基質中有較多的微氣孔,且微孔的分布也比較均勻,大多數氣孔的直徑<15um;

(3)試樣DC基質中也有較多的微氣孔,且微孔的分布比試樣D6的更加均勻,大多數氣孔的直徑<10um。

(4)試樣D6添加了6%(w)的淀粉,由于淀粉的黏度較大,在澆注料中不易分散;而同時添加3%(w)淀粉和0.5%(w)納米炭黑的試樣DC,造孔劑的分散性和澆注料的流動性均改善,因此其微孔結構優于試樣D的。

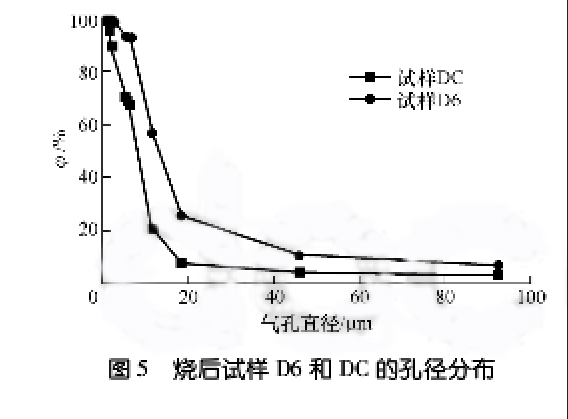

燒后試樣D6和DC的氣孔孔徑分布見圖5。可以看出:試樣DC的孔徑更小,因此其熱導率更低。

圖5 燒后試樣D6和DC的孔徑分布

3 研制澆注料的性能及應用

綜合以上試驗結果,在降低生產成本和滿足高鋁澆注料輕質材質澆注料使用條件的情況下,通過調整澆注料的原料組成和粒度組成及添加燒失物等手段,研制了系列高性能輕質高鋁澆注料,其中,MLW—1.8牌號的澆注料的理化指標見表3。可以看出,該澆注料具有較低的熱導率及較高的強度和體積穩定性。

2010年9月,在某公司工業爐爐墻、爐頂使用MLW-1.8澆注料,工作層共用澆注料115t,比正常爐子少用50t。經養護、烘烤后于2011年元月投入使用,至今已運行近3年。從目前爐況看,至少還能再使用3年。使用MLW-1.8澆注料后,爐子保溫節能效果明顯,年節約焦爐煤氣280000m3,同時改善了爐前工的作業環境。

2010年6月,生產的牌號為MLW-1的輕質澆注料在某鋼廠2050寬厚板3#軋鋼加熱爐水冷管進行試用,取代原用體積密度約為2.40g·cm-3的重質高鋁澆注料。施工過程中發現,該澆注料流動性良好,凝結硬化時間合適,脫模后強度高,受到施工單位和用戶好評。目前已使用3年多,還在正常使用中,使用壽命遠遠超過用戶預期。

4結語

(1)在高鋁澆注料輕質材質中添加造孔劑淀粉或納米炭黑后,澆注料的體積密度、熱導率均有所減小,基質氣孔孔徑減小,并且同時添加淀粉和納米炭黑的試樣的體密度、強度、熱導率和氣孔孔徑更小。

(2)研制的高性能輕質高鋁澆注料具有較低的熱導率、較高的強度及體積穩定性,用于多種工業爐1200~1500℃的高溫部位,節能成效顯著,取得了較好的使用結果。