鋼包用傳統透氣磚的主要材質為鉻剛玉質及剛玉-尖晶石質,它們在使用過程中經常發生狹縫滲鋼現象,在重新使用前需進行表面燒氧清掃,以清除狹縫內的殘鋼,但燒氧清掃過程中產生的高溫造成透氣磚嚴重蝕損。然而SiAlON結合剛玉材料與鋼液的潤濕角較大,采用該材料制成的透氣磚基本上不出現狹縫滲鋼現象,因此無須進行燒氧清掃,這樣既保證了吹通率,又提高了透氣磚的使用壽命。該公司的SiAlON結合剛玉質透氣磚已在寶鋼LF爐上試用,效果良好,因此,對該產品進行了研制。

1試驗

試驗用原料有工業用板狀剛玉、Si粉、A1203微粉、結合劑等。

以板狀剛玉為骨料,以A1203微粉、Si粉、結合劑等為基質料。按基質=70:30的比例配料,混合均勻后振動澆注成40mmx40mmX160mm的塊狀試樣。試樣經室溫養護24 h,60℃養護12h后脫模,110℃干燥24h,最后在工業氮化爐內于1450℃氮化燒成6h。

氮化燒成后試樣按相應標準測試各種物理性能,其中高溫抗折強度測試條件為1400℃保溫0.5h。

采用XRD分析材料物相組成。

抗渣試驗采用靜態坩堝法。坩堝試樣的內孔尺寸(45~50)mmX60mm、外部尺寸(90~100)mmX100mm。渣的化學組成(w)為:A1203 25.78%,Si02 10.16%,Fe203 8.26%,CaO 50.01% ,Mg0 6.04%,R20 0.91%,試驗條件為1550℃埋炭。采用SEM分析抗渣試驗后試樣的化學礦物組成及顯微結構變化。

熱震穩定性分別以經1100℃≒風冷3次循環及1100℃水冷1次后試樣的抗折強度保持率來評價。

2 結果與討論

2.1結合體系對材料性能的影響

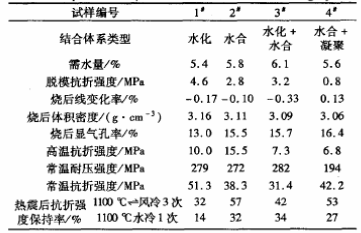

試驗了4種類型的結合體系。由表1的試驗結果可知,采用不同結合體系的4種試樣,氮化燒成后的線變化率大多為負值,顯氣孔率很低,體積密度較大,常溫強度較高,表明試樣燒結較充分。此外,試樣的熱震穩定性良好。

表1 不同結合體系的試樣的性能

比較發現,在這4種不同結合體系的試樣中,采用水化結合體系的1#試樣的需水量相對較低,燒后顯氣孔率低,脫模強度和燒后常溫及高溫強度較高;而采用水合結合體系的2#試樣的高溫強度和抗熱震性明顯優于其他試樣,但其脫模強度較低。綜合考慮,選擇水化結合作為本研究的結合體系。

2.2 Si粉加入量對材料性能的影響

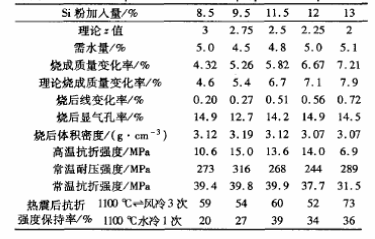

表2 Si粉加入量對材料性能的影響

Si粉加入量不同,材料中反應生成的SiAlON結合剛玉質透氣磚透氣值就不同,這對材料性能會產生一定的影響。采用水化結合體系,研究了Si粉加入量對材料性能的影響。從表2的結果可以看出:

1) 各試樣燒后線變化率均為正值(膨脹),且其膨脹量有隨著Si粉加入量的增多而增大的趨勢;

2) 各試樣燒后質量變化率隨著Si粉加入量的增加而增大,與理論燒后質量變化率計算結果相符;

3) Si粉加入量為9.5%~11.5%時,材料的需水量較小,高溫抗折強度和抗折強度保持率高,其中Si粉加人量為9.5%時,材料的燒后線變化率小,顯氣孔率低,體積密度大,強度高,熱震穩定性好,具有較好的綜合性能。

2.3助燒結劑Ln203對材料性能的影響

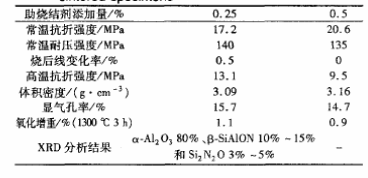

為了使材料能在較低的溫度下燒結,須添加適當的助燒結劑,為此研究了助燒結劑Ln2O3加入量對材料性能的影響,結果見表3。可以看出,隨著Ln203加入量的增加,材料的燒后線變化率減小,顯氣孔率降低,體積密度和常溫抗折強度增大,高溫抗折強度略有降低,表明Ln2O3有助于促進材料燒結。但由于加入燒結助劑會降低材料高溫強度,因此不宜多加,確定其最佳加入量為0.5%。

表3 助燒結劑Ln203添加量對燒后材料性能的影響

由XRD分析結果可知:試樣中無殘余Si,Si粉全部氮化生成β-SiA10N和少量Si2N20,表明氮化反應完全。抗氧化試驗結果表明,材料在1300℃試驗條件下氧化增重很小。

2.4 材料抗渣性研究

選擇水化結合體系,Si粉加入量9.5%,Ln203加入量0.5%的試樣進行抗渣試驗。試驗結束后將坩堝縱向對稱剖開,觀察渣的滲透、侵蝕情況,并用SEM進行顯微結構分析。

外觀觀察發現,坩堝僅被輕微侵蝕,侵蝕層厚1~2mm,由渣滲透造成的變質層厚約3mm。表明材料抗渣侵蝕和滲透的能力強,抗渣性良好。

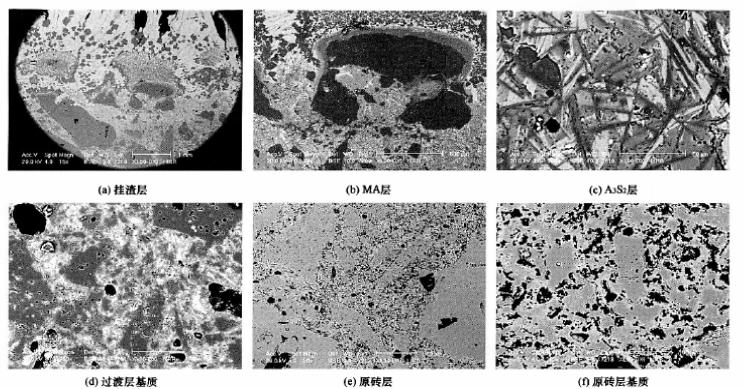

侵蝕后的試樣可分為掛渣層、變質層(反應層)和原磚層。各層的情況如下:

圖1 抗渣試驗后試樣的SEM照片(1550℃ 8h埋炭)

1) 掛渣層。如圖1(a)所示。該層中存在深灰色粒狀MA晶體和柱條狀的C2AS、CAS2等鈣鋁硅酸鹽(其組成(w)為A1203 29.54%,Si02 32.2%,CaO 38.26%)低溶點相,渣中原有的較多的Fe203已全部滲入坩堝,并與坩堝成分發生反應。

2) 變質層。變質層中的SiAlON已全部與滲入的渣發生反應。根據反應生成的物相的不同,該層又可細分為3層:

(a) MA層。如圖1(b)所示,厚度約0.8mm。該層中的剛玉顆粒被嚴重侵蝕,并在顆粒邊緣生成了一層MA;顆粒內部的Al203則反應生成大量的MA顆粒,這些顆粒分布于C2AS、CAS2等鈣鋁硅酸鹽低熔點相間。基質已與渣中成分完全反應,生成了大量的鈣鋁硅酸鹽低熔點相。

(b)A2S2層。如圖1(c)所示,厚度約0.6mm。剛玉顆粒侵蝕程度較MA層有所減輕,剛玉顆粒與渣反應,由外而內依次生成較厚的致密MA層、薄的C2AS、CA2層和較厚的CA6層。基質與滲入的渣反應生成大量針柱狀A3S2骨架,中間夾雜少量鈣鋁硅酸鹽低熔點相。此外,A3S2骨架間均勻分布有大量亮白色的Fe,這些Fe應當是渣中的Fe203滲透進入后被材料中的SiAlON還原生成的。

(c)過渡層。如圖1(d)所示,厚度2~3mm。該層中的剛玉顆粒未被侵蝕,基質則與渣反應生成了較多的鈣鋁硅酸鹽低熔點相。基質面組成(w)為:A1203 49 %,Si02 45.6%,CaO 5.4%。

3) 原磚層。如圖1(e)、l(f)所示。該層結構很致密,基質中有SiAlON存在。SiAlON的大致組成(w)如下:Al 27.17%,Si 44. 13%,N 18. 86%,O 9.84%。此外,該層的基質中還存在少量A3S2。

3試制

選擇水化結合體系,Si粉加入量9.5%,Ln203加入量0.5%的配方試制透氣磚。為防止因原料密度不均造成的顆粒偏析,生產時要適當縮短振動時間。

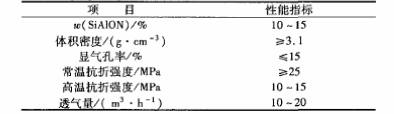

試制過程中發現:用于成型SiAlON結合剛玉質透氣磚的混合料的成型性能良好;經過合理的養護和干燥,脫模后的磚芯強度較高,邊角保持完好;1450℃氮化燒成的成品率高,燒后透氣磚外觀良好。試制磚的主要性能指標如表4所示。

表4 試制的SiAlON結合剛玉質透氣磚的主要性能指標

4結論

(1) 以板狀剛玉顆粒、Si粉、A1203微粉等為主要原料,在工業氮化爐內低溫燒成,可以在材料中通過 原位反應生成SiAlON相,從而生產出SiAlON結合剛玉質耐火材料。

(2) 采用水化結合系統,用于生產SiAlON結合剛玉質透氣磚的混合料需水量小,成型性能好;燒成后的透氣磚顯氣孔率低,強度和抗熱震性較好。

(3) 當Si粉加入量為9.5%時,材料具有較高的強度,較低的氣孔率,良好的熱震穩定性以及合適的燒后線變化率。

(4) 加入0.5%的助燒結劑Ln203時,材料具有合適的燒后線變化率,從而能夠滿足透氣磚的通氣量要求。