某廠2000t/d新型干法生產線1988年8月建成投產。2001年實施燃無煙煤改造后,窯口及過渡帶耐火磚使用壽命明顯縮短,嚴重制約了窯運轉率和產量的提高。自2003年4月采取一系列措施后,耐火磚使用壽命成倍提高,取得了良好的效果。

1原耐火磚使用壽命

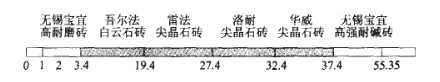

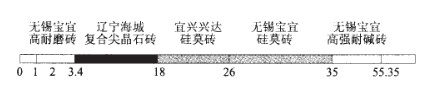

原配磚方案見圖1,窯口2~3.4m及過渡帶19.4~27.4m、27.4~37.4耐火磚使用壽命分別見表1~表3。

圖1 原配磚方案

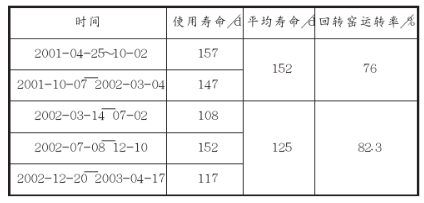

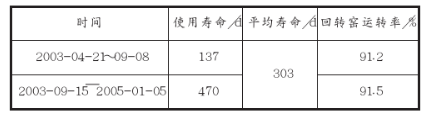

表1 窯口2~3.4m耐火磚使用壽命

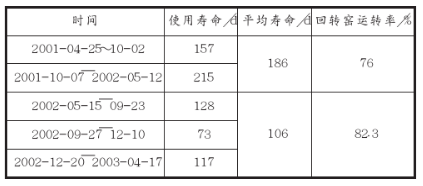

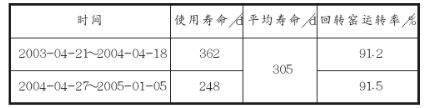

表2 過渡帶19.4~27.4m耐火磚使用壽命

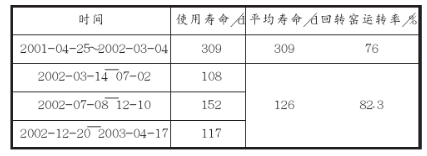

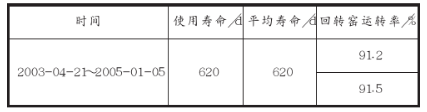

表3 過渡帶27.4m~37.4耐火磚使用壽命

從表1~表3可以看出,2001~2002年窯口2~3.4m及過渡帶19.4~37.4m耐火磚使用壽命偏低,尤其是2002年耐火磚更換頻繁、使用壽命最低。

2 原因分析

2.1無煙煤比例提高

無煙煤熱值比煙煤熱值高,但燃燒速度慢,燃無煙煤后,窯內高溫帶后移,過渡帶溫度提高,其耐火磚使用壽命縮短。2001年我廠燃無煙煤平均比例為8.8%,2002年提高到43.9%,從表2、表3可以看出過渡帶耐火磚使用壽命隨無煙煤比例的提高而明顯縮短。

2.2煤粉細度過細及熟料“結蛋”

窯頭煤粉細度過細(<1.5%),造成窯口局部溫度過高,使磚的強度降低,燒損、磨損速度大大加快, 甚至掉磚。因多方面原因造成窯內垮窯皮、熟料結大塊,這些大塊料在滾動過程中極易停留在窯口縮口處,形成直徑達1~1.5m的熟料球,對窯口磚的破壞性極強。

2.3 窯皮穩定性差

原三通道燃燒器噴嘴易變形、煤通道易磨穿,造成火焰傾斜且發散無力,使窯皮過長、松散且不穩定,燒成帶及過渡帶的耐火磚使用壽命縮短。

主要措施

3.1優化配磚方案

2003年4月以來,在過渡帶改用抗壓強度高、熱震穩定性高的硅莫磚,改用后使用壽命明顯提高,新配磚方案見圖2。

圖2 新配磚方案

3.2 選用優質耐火泥

耐火泥全部改用DK-1高溫膠泥。2年來,雖然窯口縮口處熟料結大塊及“結蛋”現象仍出現過幾次,但掉磚現象一次也沒有發生過,窯磚使用壽命成倍提高。實踐證明DK-1高溫膠泥具有以下特點:

1) 強度高,高溫(1100 ~1400°C)抗折強度≥12.3MPa,可使所有的耐火磚結成一體,窯磚使用壽命成倍提高。

2) 可使耐火磚與窯筒體之間緊密膠結,平衡筒體與耐火磚之間的應力,防止了耐火磚因應力作用而斷裂破碎、抽簽掉磚。

3) 該廠各種耐火磚均能通用,不但施工簡單,而且減少庫存量。

4) 適用于窯、冷卻機、預熱器和分解爐及三次風管等部位耐火磚的砌筑。

5) 無毒、無腐、無異味,可長期存放不變質。

3.3 選用四通道噴煤管及優化操作

1) 將三通道燃燒器更換為四通道燃燒器,并將外風噴嘴環(耐熱鋼)的厚度由15mm提高到30mm,后來又提高到40mm,使噴嘴的抗變形性能和使用壽命大大提高,煤粉與空氣充分混合,火焰形狀調整靈 活、火焰活潑有力,窯皮長度適中、厚度均勻穩定。

2) 根據燃無煙煤比例、煤質情況及入窯生料的易燒性和窯內煅燒情況,由專人負責及時調整煤粉細度和火焰形狀,確保煤粉完全燃燒,熟料結粒均勻和窯況穩定。加強中控操作管理,制定了最佳工藝參數控制范圍,并嚴格執行。根據熟料質量情況,及時與化驗室溝通,優化配料方案,防止窯系統結圈、預熱器結皮堵料,確保回轉窯穩定運行。

4效果

采取上述措施后,窯口2~3.4m及過渡帶18〜26m、26~35m耐火磚使用壽命分別見表4~表6。

表4 窯口2~3.4m耐火磚使用壽命

表5 過渡帶18~26m耐火磚使用壽命

表6 過渡帶26~35m耐火磚使用壽命

由表4~表6可以看出,采取措施后窯口及過渡帶耐火磚平均壽命分別提高到3.03d、305d和620d。

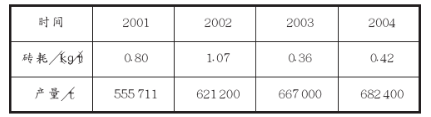

2003、2004年平均燃無煙煤比例分別提高到64%、69.6%,而耐火磚的使用壽命不但沒有下降,反而提高;該窯單位熟料磚耗也明顯下降,見表7。

表7 2001年~2004年窯單位熟料磚耗及熟料產量

5 效益測算

2001~2002年該窯窯口及過渡帶1年要更換耐火磚2~3次 ,2003年~2004年1年只需要更換磚1次,每年至少可各少換1次磚,節約價值75萬元(直接效益);1年減少停窯檢修換磚時間15d,可增產熟料3萬t增加產值480萬元,增加效益90萬元(間接效益);1年減少回轉窯點火溫用柴油30t節約價值12萬元(間接效益)。3項合計增加效益1年高達177萬元。