燒結剛玉磚是一種新型優質耐火材料,已經逐步應用于玻璃池窯的熔化池、火焰空間和供料槽等易受侵蝕的關鍵部位。適應了玻璃髙溫強化熔融的工藝要求,有效地延長了池窯的使 用壽命,為玻璃池窯技術水平的不斷提高創造了有利條件。

1973年8月,某廠第一座燃油蓄熱式馬蹄型池窯開始投產,熔化池而積20.8米,熔化溫度1580℃,日產20-25噸/24小時。于1974年11月停爐,爐齡15個月。

1.熔化池耐火材料的選用

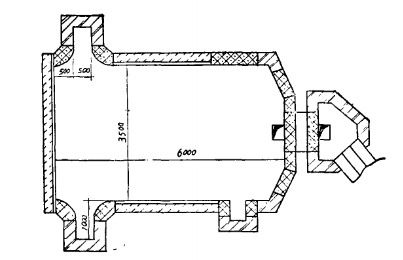

熔化池池深為800毫米,池壁磚的選用是:下部400毫米用鋯剛玉,上部400毫米用剛玉磚。上部400毫米的平面配置如圖1所示。

圖1 熔化池耐火材料平面配置圖

加料口轉角與斜角池墻磚采用定型鋯剛玉磚:陬池墻與斜角池墻磚的銜接用高嶺澆注磚加工成異型磚:燒結剛玉磚用于前池墻及2、3熔化池長的朐池墻。下部400毫米幾乎全部用鋯剛玉,側池墻角池墻磚的銜接仍用高嶺澆注磚。池墻的構筑見圖2。下部用300X400×600毫米的鋯剛玉磚,壁厚300毫米,鑄口朝里,上部用6塊剛玉磚,壁厚230毫米。

圖2 剛玉磚在池深方向上的構筑

熔化池中,按與玻璃液接觸面積計算,鋯剛玉磚占62.6%,剛玉磚占30.3%,高嶺澆注磚占7.1%。

2.停爐原因

僅占7.1%比例的高嶺澆注磚,即側池與斜角池墻磚銜接處,在10個月的短短時間內,300毫米壁厚幾乎全部侵蝕,不得不進行貼磚。但由于貼磚方法不妥,磚縫大,不嚴密,因而貼磚后繼續使用6個月就不能正常作業,被迫停爐。

該部位的侵蝕速度之快,是出乎我們意料的。往往在燒發生爐煤氣時,這部位的玻璃液的對流是不劇烈的,轉角處池墻磚是熔化池池墻磚侵蝕最慢的部位。爐齡2年時,僅侵蝕到200〜400毫米,平均侵蝕速度10毫米/月。燃油后,該部位仍然處于非高溫區,但平均侵蝕速度竟達30毫米/月,幾乎増加了三倍。

由于該爐是廠里第一座燃油池窯,因而缺乏操作經驗,可能加劇了轉角池墻磚的侵蝕。后來在第二座池窯中,操作就比較正常了,縮短了火焰射程,調整了熱點位置,使髙溫區控制在熔化池長2/3的范圍內。盡管如此,轉角處高嶺澆注磚也只用了12個月,平均侵蝕速度為25毫米/月。

8.池墻磚的侵蝕情況

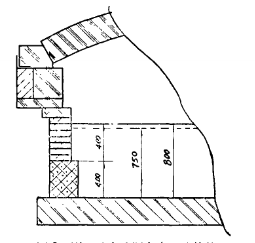

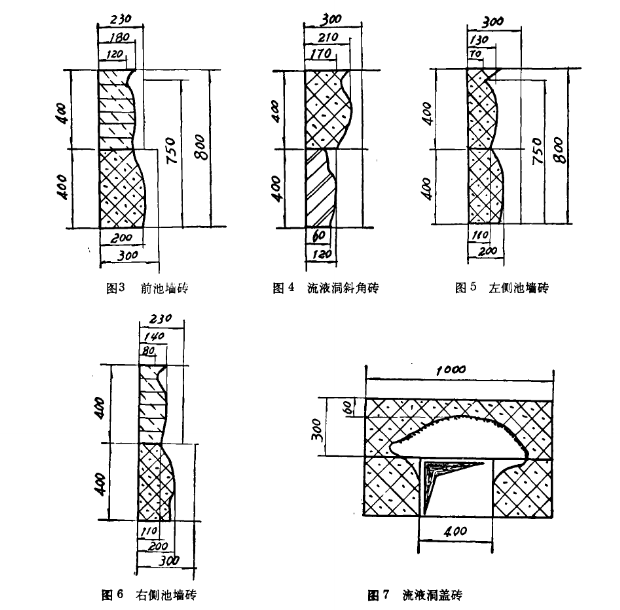

停爐后,對池窯耐火材料侵蝕的情況進行了全面的檢查,其結果見圖3〜7。

同時,對關鍵部位拍攝了照片,這有助于對池墻磚侵蝕加深認識,現作如下分析。

(1)燃油與燃發生爐煤氣相比,髙溫區位置已向流液洞方向后移,前池墻盡管仍然受配合料的作用,但已經不是受侵蝕最劇烈的部位了。在液線附近,230毫米壁厚的剛玉磚殘存120毫米左右;液線以下150毫米,即第三、四塊剛玉磚尚存180〜200毫米。

(2)加料口六角磚仍是侵蝕最劇烈的部位之一,溫度的升高是一個因素,配合料加入量的增加是更重要的因素。配合料加入量的增加是更重要的因素。

燃油后,熔化率提髙了60%,相同面積的池窯出料量也可提高60%,相應投入的配合料數量也增加了。由于投料量的增加,不但加劇了溫度的波動,而且增加了玻璃液的對流,使六角磚表面區域的“擴散層”更容易破壞,從而加劇了侵蝕。

(3)加料池原來并不是侵蝕劇烈的部位,一般2年爐齡是不用補貼的。燃油后同樣用高嶺澆注磚,僅用一年即需修補。從停爐后的觀察來分析,比鋯剛玉六角磚的侵蝕遠為嚴重。所以加料池用高嶺澆注磚也顯得不合理。

(4)池窯側墻是侵蝕最劇烈的部位,液線處230毫米壁厚的剛玉磚侵蝕了150毫米,殘存80毫米;液線之下200毫米處,即第4塊剛玉磚侵蝕90毫米,殘存140毫米,侵蝕比較均勻。第1至第4塊燒結剛玉磚基本上呈坡形損蝕,但第6、6塊卻出現反常現象,侵蝕反而厲害,殘存僅達110毫米左右。