目前,隔熱磚的生產仍采用擠壓成型和燒成工藝,從而形成氣孔,以達到所需要的密度和導熱性。利用燒成工藝,可以嚴格控制氣孔的大小,從而保證其導熱性。最好的隔熱磚采用了硬木鋸末,這種材料相對稀有,但遇水后不會產生像軟木那樣大的膨脹量,因此更易控制其氣孔尺寸,當然這將會增加成本。

一種黏土與可燃材料相混合,如果這種可燃材料是鋸末,那么它可以在結構中吸收水分,然后鋸末將在水和黏土中發生膨脹,這個過程會持續1周到1個月。再次將這批原料混合并通過壓縮或擠壓成型。成型后的磚進行空氣干燥,由于其中的水分含量為25%~40%,干燥需要較長時間。干燥結束后,磚被送入了干燥窯,在100℃下干燥。在燒成環節,成型磚將被裝入窯車,磚在窯車的碼放必須小心,需要在磚的周圍流出足夠的空隙以保證氣流流通,同時保證鋸末在氧氣中充分燃燒。加熱速度也必須密切控制,避免發生溫度驟變或鋸末燃燒不充分。不能再構件上出現未充分燃燒的碳痕跡。

伴隨著干燥和燒成過程,隔熱磚的體積會縮小大約30%。磚坯通過機械加工制成六面體磚型,磚的尺寸在此進行準確控制。磚在實際成型過程中也會改變氣孔的形狀。我們會認為這些氣孔是微小的球狀孔,而事實上并非如此。在多數情況下,制造商通過標準磚(230mm×114mm×76mm)的114mm一面來檢測其導熱率,如果通過76mm一面,則導熱率會提高20%,這是因為氣孔形狀發生了改變。

如今,磚的氣孔結構可以通過發泡工藝成型,其中的化學試劑,例如氫氧化鋁或氫氧化鈉,因此利用此辦法,黏土料澆注到發泡模具中,模具可以是磚型或更大板型。隔熱磚成型后,將其取出干燥和燒成。然后再通過機械加工或切削成各種所需形狀。

這種生產方法的優點是:產量高:由于不要求塑性指標,可以生產最低密度的隔熱磚。缺點是:很難控制氣孔尺寸和氣孔分布。由于密度低,耐剝落性也隨之降低。

如果有可能采用發泡法,通過物理方法產生泡沫,那么將得到較好的產品,但氣孔尺寸和分布會更難控制。

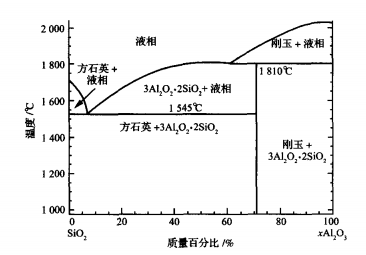

由圖3所示的鋁-硅圖可以看出,鋁含量越高,分級溫度越高,但基本上隨著密度增大,導熱性降低,氣孔率也降低。

圖3 鋁-硅圖

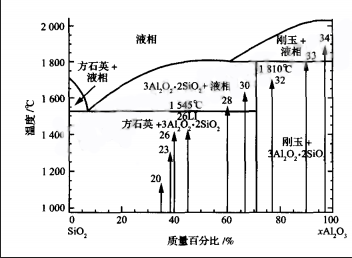

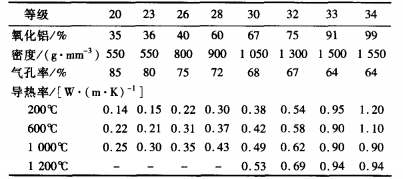

33級和34級隔熱磚由合成鋁氣泡制成。含有密閉的氣孔,其導熱性不會隨著溫度降低,但升到非常高的平均溫度時其導熱性再度攀升,如圖4和表1所示。

圖4 33

和34級隔熱磚對比

表1 各等級材料不同溫度下導熱率對比

靜止空氣是良好的隔熱體,我們應充分利用這一特性,但在某些情況下,氧氣在一些工藝中不能存在,因此采用氫氣或一氧化碳替代,兩者都有較大下降,在某種程度上其他碳氫化合物,例如一氧化碳可以在450℃下通過降低任何鐵離子使碳進行分解,其他碳氫化合物在700℃下分解。氫降低更多,在大約1080℃下使硅轉化成金屬硅。氫同樣具有更小的分子,因此在氣孔中表現更加活躍,根據溫度變化,氫的導熱率是空氣的5~7倍。

氫中的隔熱磚導熱率比空氣中高3倍,因此空氣之外的爐子氣氛是一個很重要的研究課題。

隔熱磚的選擇

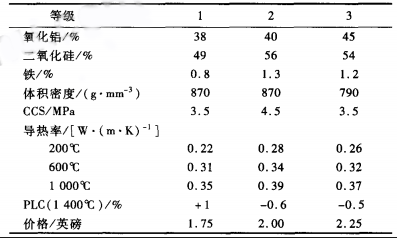

表2列出了3種隔熱磚類型。3類磚氧化鋁含量高,鐵含量低,密度小,看起來是最好的磚。1類和2類磚含量僅差2%,密度相同,1類磚導熱性較低。1類磚的PLC為+1%。

表2 3種磚數據對比

添加了一種添加劑后使氣孔更加緊密,在高溫下形成更多的液相,這也就是其導熱性降低的原因。

如果1類磚用于圓拱或支撐結構,它將發生蠕變,這是由于壓力的作用,而且最終效果失敗;如果用于不高于1300℃的背部隔熱磚,它將使性價比最好的磚。

判斷磚是否使用還需要知道某一種磚用在什么部位,及其性能參數,這些都是重要的。