某水泥廠3號窯建造的規格為3.75mm/3.10mm×74m,屬于窯尾帶余熱鍋爐的干法中立窯,工藝落后,設備破舊,為減少筒體表面的散熱損失,2000年3月春季中檢修,我們在3號窯鑲砌隔熱耐火復合磚20m。經過1年的實踐檢驗,取得了顯著的隔熱效果。

1 隔熱耐火復合磚的選擇

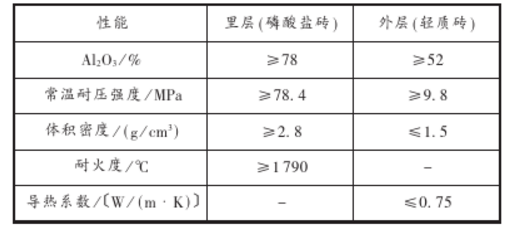

我們選用鄭州駒達新材料科技有限公司生產的隔熱耐火復合磚作為試驗襯料。磚的外層屬于輕質磚。和筒體緊密接觸,具有隔熱保溫性能;里層為磷酸鹽磚,和物料接觸、具有耐磨性能。其各項理化指標如表1。

2 砌筑部位和砌筑方法

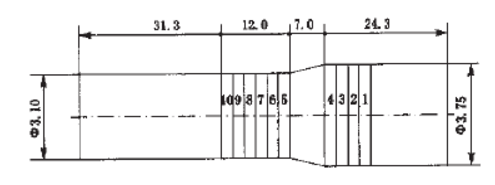

隔熱耐火復合磚的砌筑部位見圖1。第1部位(圖1中的1~4)砌筑在變徑前,里端距窯口的距離為24.3m,砌筑長度為8m,第2部位(圖1中的5-10段)砌筑在變徑后,外端距窯口的長度為31.3m,砌筑長度為12m。

表1 隔熱耐火復合磚的理化指標

圖1 隔熱耐火磚復合磚的鑲嵌部位

砌筑方法采用環形干砌法。以4m為1段,當砌筑到大半面時,用支撐頂機頂住,再砌筑后半面。變徑前砌筑8m,變徑后砌筑12m,共砌筑20m。

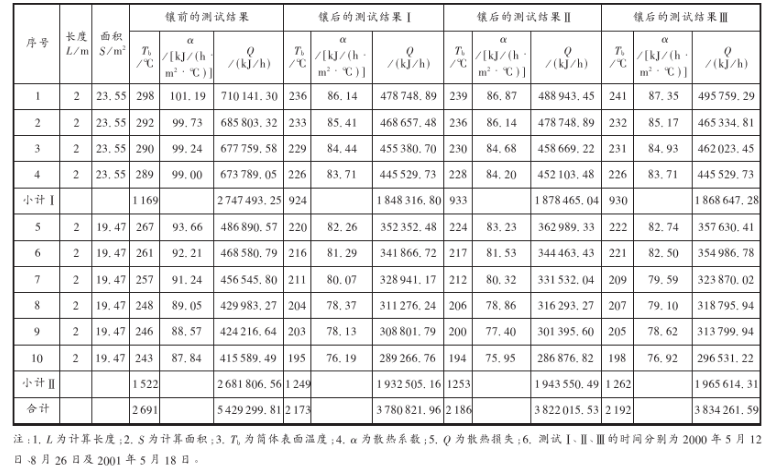

3 隔熱效果的檢測

加砌隔熱耐火復合磚后1~4段的筒體表面溫度平均下降60℃,5~10段的平均溫度下降44℃,1~10段的平均溫度下降52℃;1~4筒體表面散熱損失平均減少32.11%,5~10段平均減少27.39%,1~10段平均減少29.75%。檢測和計算的結果如表2所示。

表2 隔熱效果的檢測和計算結果

由表2還可知,隨著磚襯使用時間的延長,隔熱效果在逐漸下降。使用1年后1~4段平均下降0.74%,5~10段平均下降1.23%,1~10段平均下降0.98%。

4 使用效果及經濟效益

隔熱耐火復合磚已試用1年,沒有發生掉磚、烘窯事故。如果這兩端隔熱耐火復合磚薄到需要更換時,我們仍然砌筑此種磚,并且計劃2001年10月份中檢修換磚時,在1號窯、2號窯再各砌筑10m。2001年4月中檢修檢查,1~4段的是復合磚90%以上150mm高(原來高度180mm),隨著時間的延長,符合磚逐漸變薄,這是隔熱效果降的一個原因。

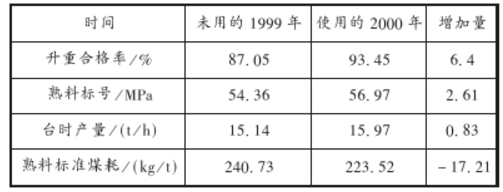

表3 累出了使用隔熱耐火復合磚前后主要經濟技術指標的對比

表3 使用復合磚前后的對比

由于平時產量的提高,2000年較1999年多產熟料6544t,創經濟效益19.6萬元;由于煤耗的下降,2000年較1999年節煤1809t,創經濟效益41.6萬元。兩項合計共創經濟效益61.2萬元。