電熔α-β剛玉磚是應用于輕工、建材、電子等玻璃窯爐的高檔電熔耐火材料,其在抗玻璃侵蝕、高溫耐磨、抗發泡、抗結石等方面具有比其它材料更加優異的性能,尤其是具有對玻璃液幾乎不污染的結晶構造,因此是玻璃熔窯澄清部、工作池、流道、料道等玻璃成形部位的首選耐火材料。

由于電熔α-β剛玉磚的技術含量高、制造難度大、工藝復雜,因此在投產初期產品的成品率低,綜合成品率只有50%左右,個別品種的成品率僅為10%~20%,生產能力受到制約,不能接受更多的訂貨。因此,我們以提高成品率為目標,在引進技術的基礎上進行了技術創新,取得了良好的效果。

1、電熔α-β剛玉磚生產工藝簡介

電熔α-β剛玉磚是采用高純煅燒氧化鋁(95%以上)和少量的外加劑,配料后投入到三相電弧爐中,經2300℃以上的高溫熔煉后澆鑄到特制的鑄型中,再進行保溫退火后取出,取出的毛坯磚經過精確的冷加工、預組裝、檢驗之后成為符合客戶需求的制品磚。

2、存在問題及基礎創新過程

2.1無縮孔產品容重不足問題的解決

無縮孔產品是電熔α-β剛玉磚的品種之一,磚形大,多用于池壁等關鍵部位。容重是其重要的質量指標,容重不足則意味著產品不合格。在投產初期,因容重不足而造成的廢品率幾乎在同類產品的50%以下。為解決該問題我們從整體著眼,從細節入手,在鑄型設計、電熔熔融、保溫、化學成分等方面進行了大量的試驗、最終解決了該問題。

2.1.1鑄型設計方式的改進

通過實驗發現在鑄型設計方法上有不完善之處。主要表現在產品冷卻時沒有構成合理的溫度梯度,導致產品內部結晶不致密,因此采用了新的鑄型設計方式,重點是構成合理的溫度梯度,使產品在急冷時按照順序逐層冷卻。

2.1.2 電熔熔融的改進

熔融是電熔耐火材料的關鍵,提高熔融質量對于提高產品的內在質量具有十分重要的作用,通過參考AZS產品的熔融改進了熔化方式,使得電爐的熔化質量較以前得到了極大的提高,產品的內在質量明顯得到了改善,根據統計,電熔熔化改進后產品的容重提高1%以上。

2.1.3保溫材料的選擇

由于采用保溫箱中自然退火的方式,因此保溫材料對于產品的冷卻速度具有重要的作用。開始采用的保溫材料的純度不夠,而且熱傳導率太高,在保溫過程中造成溫差大,這對于產品的冷卻時致命的,不僅會造成產品的裂紋,而且內部組織疏松,從而對容重產生不良的影響。為解決該問題,選用了從日本進口的性能優良的新型保溫材料,不僅使產品的裂紋大為減少,而且內部組織的致密度也有了較大的改善。

2.1.4 化學成分的控制

由于電熔α-β剛玉磚的化學成分較為單一,為氧化鋁和氧化鈉,氧化鈉含量的高低對產品中α-Al2O3和β-Al2O3含量的比率有重大的影響,而α-Al2O3和β-Al2O3的比重是由差別的,因此,控制氧化鈉的含量可提高產品中α-Al2O3相的比率而使產品的容重提高。

通過以上4個方面的改進,終于解決了容重不足的問題,使容重不足而造成的廢品率降到了5%以下。

2.2 無縮孔產品縮孔超標的解決

電熔α-β剛玉磚由于是高溫料液鑄造而成,料液在冷卻過程中會收縮而在磚內部產生縮孔,無縮孔產品是通過加大磚的尺寸,控制縮孔的部位,然后把縮孔集中的部位切去,在切斷面上殘留少許的在標準范圍內的縮孔是允許的,縮孔過大、過多則為廢品。

針對無縮孔產品的縮孔超標問題,我們主要在鑄型設計、氧化鈉含量的控制、澆鑄作業3個方面進行了改善。

2.2.1 設計方法的改進

無縮孔產品的殘留縮孔無疑與鑄型設計密切相關,過大加大磚的尺寸,縮孔切去的多,但磚發生裂紋的比率高、成本上升。因此,通過大量的試驗,掌握了不同形狀和使用部位的產品的最佳設計方案,各方面達到了合理的平衡。

2.2.2 氧化鈉的控制

氧化鈉的含量在容重不足和縮孔超標都有密切的關系,通過理論分析和大量實驗的驗證,最終確定了合適的加入量。

2.2.3 澆鑄作業的改善

對于大型的無縮孔產品,一次澆鑄有時是不能完成的。需要二次澆鑄。一般的產品由于澆鑄和自身冷卻的原因或造成留在產品內部的深度不均的縮孔,也需要二次澆鑄來減少縮孔的深度。通過生產試驗發現了最佳的二次澆鑄時間和需要澆入的料液的質量,并且形成了標準化,極大的減少了產品的縮孔。

2.3 ZM-U品質改善和制造能力的提高

電熔α-β剛玉磚按成分和內部構造上分為兩個品種,一是由α-剛玉和β-剛玉各占50%構成的,牌號為ZM-U,二是由100%的β-剛玉構成的,牌號為ZM-U。

ZB-U由于全由β-剛玉(氧化鈉飽和)構成,因此主要用于玻璃窯爐的上部結構,以抵抗堿蒸氣的侵蝕。但ZB-U與ZM-C相比結構較為疏松、強度低、且玻璃窯爐上部結構的磚多為異型磚、形狀復雜,因此在制造時極易產生掉角和裂紋而成為廢品。對產品掉角和裂紋的原因進行了分析,發現冷卻速度過快是造成這兩種缺陷的根本原因,而冷卻速度過快是由于鑄型材質和產品的保溫方式所決定的,具體的改進如下:

2.3.1 鑄型材質改善

針對原先鑄型材料冷卻速度過快的缺點,通過電腦冷卻模擬和大量的試驗,最終選用了國外最新生產的一種耐高溫、且冷卻速度較慢的一種材料、該材料可以經受2000℃以上的高溫,而冷卻速度卻只有原來材質的60%。通過采用這種鑄型材質,產品掉角和裂紋大為降低。

2.3.2 保溫方式改善

與前面第一個問題中的分析相同,我們也選用了進口的相同的性能優良的新型保溫材料。同時,異型產品的掉角和裂紋與其在保溫箱內的放置方法有密切關系,根據產品冷卻過程中溫度場的分布,計算得到了最佳的放置方式,使得產品裂紋的發生率急劇下降。

通過以上兩個方面的改進,使ZB-U的制造能力有了極大的提高,能夠制造玻璃窯爐上部結構的各種產品,成品率達到了90%以上。

2.4料道磚成品率的提高

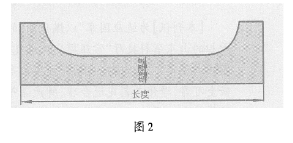

料道磚用于瓶罐玻璃窯爐和電視機玻璃殼窯爐的成形部位(形狀見圖2),玻璃液經過該處后而成形,因此使玻璃窯爐的關鍵部位,直接關系到玻璃產品的質量。料道磚從形狀上講屬于薄壁產品,低薄(一般在150mm以下)、長度大(多大1000mm以上),這樣形狀的產品非常容易發生裂紋。

根據對該類產品的熱平衡計算,認為要減少產品的裂紋必須減慢產品的冷卻速度,而產品的冷卻速度則與鑄型設計、鑄型材質、保溫方式、化學成分緊密相關的。由于鑄型材質、化學成分前面已經做過詳細敘述,這里不再描述。

2.4.1 鑄性設計方式的改變

一個產品自身的熱量是一定的,在給定保溫材料和最初的澆鑄溫度后,產品是否發生裂紋取決于冷卻過程中溫度下降的快慢。如果能夠在溫度下降最大的區間內適當的給產品增加熱量,那么裂紋肯定會大幅減少,通過電腦冷卻模擬和大量的試驗,找到了能夠滿足這種要求的特殊的設計方法。

2.4.2 保溫方式的改變

與ZM-U產品保溫方式的改善相類似,料道磚的裂紋與其在保溫箱內的放置方法也有密切關系,通過實驗,確定了不同尺寸及異型料道磚的最佳的排列方式,但這與ZM-U產品的放置方式是有本質不同的。經過以上的改進后,料道磚的成品率由不到20%提高、穩定在80%以上。

2.5 100mm后普通澆鑄鋪面磚的制造

在浮法窯爐鋪面磚的設計中,有一種特殊的設計方式,該設計中鋪面磚采用普通澆鑄、厚度僅為100mm(通常的設計采用75mm的無縮孔產品),該類鋪面磚的用量極大。由于該類產品自身的熱容量特別小,因此用通常的方法制造的時候幾乎會100%的發生裂紋,要解決裂紋還是要從降低產品的冷卻速度出發。從鑄型材質、保溫方式和保溫材料的使用上尋找突破口,鑄型材質、保溫材料的選擇與前面所述的類似。在保溫方式的創新方面,通過實驗,確定了與前面不同的、適用于小而薄的直型磚的保溫方式,通過改善使該類鋪面磚的成品率穩定在80%以上。

3結束語

以上的技術創新是在引進技術的基礎上進行的。作為引進技術來說,從整體上構筑了電熔α-β剛玉磚制造的框架和技術管理、質量控制的理念、使得電熔α-β剛玉磚—投產就能夠制造出高質量的產品,得到客戶的好評。但引進技術在局部也有其不完善之處,一是由于地域的不同,即使用的原材料、各種制造條件與日本有不同之處,這些不同之處就造成了制造上的差異。例如,即便是氣候上的不同也會造成產品在保溫退火方面的偏差。