在水泥生產過程中,水泥回轉窯某些部位和分解爐某區域往往發生結圈和結皮問題。它直接影響了水泥回轉窯的正常生產,降低了熟料產質量,提高了工人勞動強度和熱耗。為解決和緩解結皮或結圈問題,國內外水泥工作者作了深入的研究。本文側重介紹含鋯高鋁磚對抗結皮或結圈的作用機理研究以及有關試驗。

2 實驗室工作

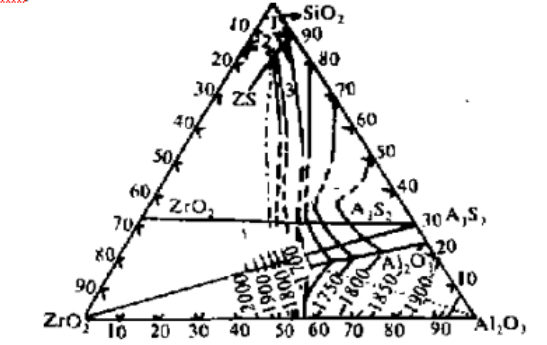

試驗磚的研究與生產基于AI2O3-Zr02-Si02三元系相圖,要求含鋯高鋁磚荷重軟化溫度、熱震穩定性、耐磨抗侵蝕、抗結皮、高溫強度等綜合特性優異。

基于本研究為機理研究,側重材料應用后的內在變化與外部條件結合的分析,故在材料研究與設計中,盡量采用已有成果精華與工藝,并根據我國耐火礦物原料與試驗廠礦的適用性、可靠性進行研究,故將材料設計組分選擇在Al2O3-ZrO2-SiO2三元系相圖中的Al2O3-ZrO2-A3S2相區4-Al2O3連線的上側。

2.1 材料設計原理

圖1為Al2O3-ZrO2-SiO2三元系相圖。在被選擇相區域,析晶路線如下:

L1>剛玉+L2

剛玉+Al2O3+L3

—剛玉+A3S2+ZrO2

主要高溫反應:

ZrSiO4+Al2O3→A3S2+ZrO2

礬土礦+ZrSi04 >A3S2+ZrO2+Al2O3+L4

由于熱力學與動力學的平衡與反應過程的滯后,在液相中可能存在未反應的ZrSi04。表1為原料的化學成分與物理指標。

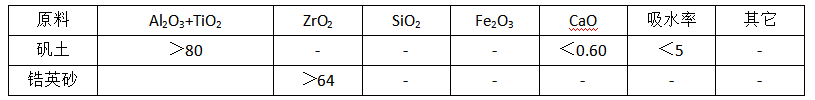

表1 原料的化學成分與物理指標(wt%)

本材料設計基本思想是提高高鋁磚的韌性強度,液相粘度,從而有效地防止水泥熟料生成過程中對磚的化學侵蝕而引起的結皮或結圈問題。

圖1 Al2O3-ZrO2-SiO2三元系相圖

2.2 顆粒級配選擇與燒成曲線的研究制定

采用粗顆粒:中顆粒:細顆粒加細粉= 1:1:1,“粒徑差小,多級級配”工藝。細粉盡量細,粗顆粒粒徑上限不大于5mm。

將配料均勻混合,加適量添加劑,混碾、陳腐、機壓成型,干燥處理,最后置入窯中燒成。

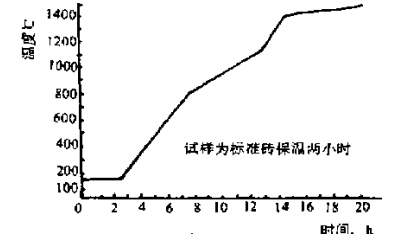

燒成曲線的制定根據原料化學成分波動、礦物相特點、應用要求加以變化。試磚燒成曲線如圖2所示。

圖2 試磚燒成曲線

2.3 微觀結構與觀察分析

對試驗磚的反應層、過渡層、原磚層的變化進行了微現結構分析,包栝化學成分、巖相、電鏡、X-射線分析等。

圖3〜5、6~8、9~10,分別顯示了結構,礦物組成,形貌狀態的情況。

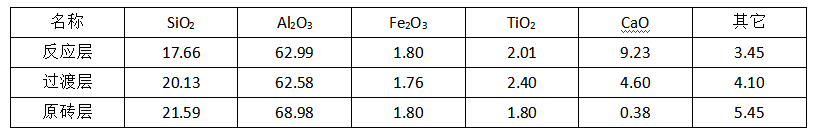

表2為各層的化學成分,從表2中可了解到因與熟料反應而產生的成分波動變化。

表2化學成分分析表(Wt%)

3結果與討論

3.1化學成分分析

樣磚表面觀察表明,反應層較薄,呈灰色,結構松散。過渡層厚度與其相近,均約5mm,呈棕褐色、較致密但無裂紋。反應層與過渡層結含松散。原磚層未變化。反應層、過渡層之間的界線分布均勻,幾乎是在同一平面上。這說明熟料對其侵蝕速度接近,也表明磚材質地均勻。

從關鍵性的ZrO2成分變化上可以看到,△C/△h呈線性關系,時間推延但擴散速度不變,即擴散速度與臨界狀態一水浞熟料生產過程無關。這對材料的損壞,即使分層剝落時,也能在同一水平面上斷開是有利的,也說明材料的結構穩定。

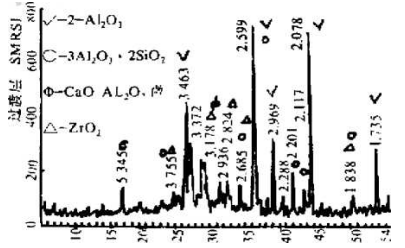

3.2 巖相分析,電鏡分析,X-射線分析如圖3-5所示,反應層變化較大,在該層發現了新的礦物相高熔點化合物CA6,同時發現β-Al2O3、α-Al2O3及極少量霞石。除了霞石對試磚產生有害影響外,前二者對水泥熟料進一步浸蝕磚面,與磚產生化學反應,強固粘結磚面均有阻礙作用。

圖3 反應層巖相分析照片圖

圖4 過渡層巖相分析照片圖

圖5 原磚層巖相分析照片圖

圖6 反應層電鏡分析照片

β-Al2O3在原料曠物相或試磚的礦物相中是不存在的,顯然它是由水泥生產過程中堿鹽的化學侵蝕反應轉化而來的。它會對提高試磚抗侵蝕能力產生有利影響。在過渡層中,K2O或Na2O與Al2O3-SiO2系統發生化學反應,產生霞石,但量很少,且結晶不成集合體。從過渡層整體表觀觀察,該層質地較致密,未發生有“堿裂”的嚴重現象。這是由于大量的堿鹽被含ZrO2組分的液相所吸收,即使礦物相與堿鹽反應,ZrO2或ZrSiO4也能吸收。普通高鋁磚或磷酸鹽磚沒有這兩方面的障礙與阻滯作用,顯然會加速熟料液相和堿鹽直接與礦物相作用。這些磚的液相粘度小、無ZrO2或ZrSiO4的高抗堿侵蝕能力,必將容易引起和加速化學反應,易起結皮或結圈。可以認為結皮和結圈的產生,除了水泥生產本身工藝條件外,在相等條件下,即熟料液相或有害成分與耐火材料首先發生反應,然后滲透、擴散、繼而固結于耐火材料表面,在耐火材料沒有較強的抗侵蝕性、沒有“圍柵釉層”的情況下,固結物勢必會加快變厚,形成結皮和結圈。

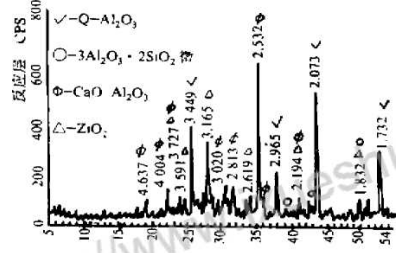

電鏡分析與X-射線分析進一步從微觀結構、形貌、礦物組成等方面表明了反應層、過渡層、原磚層的物理化學變化結果,與巖相分析對照,最終達到了“合成分析”的目的。結果詳見圖3~10。

圖7 過渡層電鏡分析照片

圖8 原磚層電鏡分析照片

圖9 反應層X-射線分析照片

圖10 過渡層X-射線分析照片

4 原燃料、生料配方的變化對結圈的影響

廣州、琉璃河水泥廠對水泥生產工藝條件如原燃料、生料配方進行了相應的調整。從試驗報告數據中可以看出原料、燃料中的低熔點。

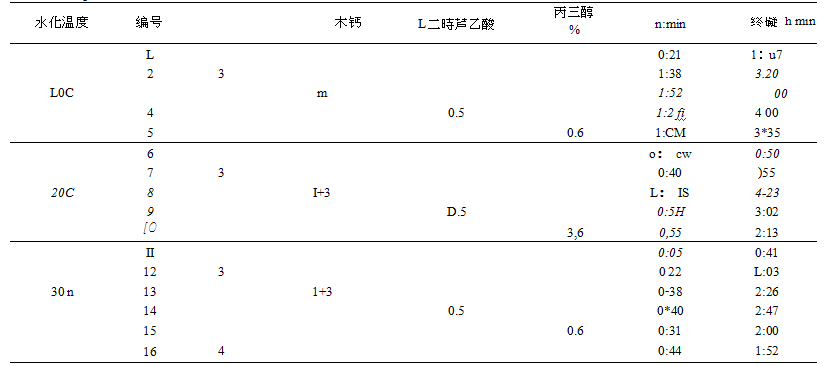

3 C11A7·CaF2凝結時間

C11A7·CaF2單礦的凝結時間與溫度、外加劑種類及摻量的關系見表3,水灰比均為0.35

表3 C11A7·CaF2單礦的凝結時間試驗結果

實驗結果證明,外加劑能有效地延緩C11A7·CaF2的凝結,摻量增加,顆粒間的分散越充分,對水分子的阻滯作用更大,凝結時間延長。不同的外加劑對于C11A7·CaF2的緩凝作用大小依次為:乙二胺四乙酸>丙三醇>木鈣+CaCO3>木鈣。復合外加劑(木鈣+CaC03)有較好的緩凝作用,并且,加入適量的CaC03有利于提高水泥石的強度。XRD分析結果表明,這是由于CaCO3的加入在漿體中形成了碳鋁酸鹽(C3A·CaCO3·11H20)。類似單硫型水化物,對凝結時間有強烈延緩作用。

表3說明C11A7·CaF2的凝結時間可以通過摻外加劑人為控制進行調節。從經濟效益考慮,木鈣與CaC03價廉,且來源廣,是較好的外加劑。

C11A7·CaF2的凝結時間隨溫度的降低顯著延緩的現象表明以C11A7·CaF2為主要礦物的水泥適宜在低溫或負溫下施工。

5結論

(1)含鋯高鋁磚對減輕或緩解水泥窯的結圈或結皮有積極作用,效果比較明顯。

(2)緩解與減輕結圈的機理過程是ZrO2從原磚層擴散至過渡層、表面層,有效地形成“釉面圍播”,阻礙熟料一磚面反應、固結、加厚,磚的損壞呈正常損耗剝層脫落。

(3)試驗證實,緩減結圈和結皮的主攻技術方面應是調節和控制原燃料、生料配比,力求降低堿含量與熔劑含量。