以剛玉、碳化硅為基體,添加鋼纖維,防爆纖維的低水泥澆注料,該超強(qiáng)高耐磨澆注料產(chǎn)品體積密度高、強(qiáng)度大,具有足夠的耐腐蝕和耐磨性能。解決了大型回轉(zhuǎn)窯三次風(fēng)管彎頭的材料問(wèn)題。

背景:某廠5000t/d預(yù)分解窯(Φ4.8mx74m)的三次風(fēng)管彎頭內(nèi)襯不僅承受800~1200℃工作溫度條件下的嚴(yán)重堿腐蝕,而且還要經(jīng)受飽含大量細(xì)顆粒熟料的高速三次風(fēng)氣流的沖刷,所處環(huán)境工況惡劣,損壞嚴(yán)重,常常為此影響生產(chǎn)。

三次風(fēng)管彎頭內(nèi)襯所用的耐火材料經(jīng)過(guò)了多次演變:原設(shè)計(jì)為高鋁澆注料,使用時(shí)間約為1個(gè)月,之后改為莫來(lái)石剛玉澆注料,使用時(shí)間約為2個(gè)月,后采用HMS高耐磨磚與莫來(lái)石剛玉澆注料組合框架結(jié)構(gòu),使用時(shí)間也僅能維持4個(gè)月。每當(dāng)管壁出現(xiàn)隱患,不得不采用“打包箱”等應(yīng)急措施,以勉強(qiáng)維持生產(chǎn)運(yùn)轉(zhuǎn),彎頭內(nèi)襯材質(zhì)始終成為事故隱患。為保證生產(chǎn)正常運(yùn)轉(zhuǎn),必須選用合適的材質(zhì)作彎頭內(nèi)襯。

剛玉,碳化硅為基體的超強(qiáng)高耐磨澆注料的性能及增強(qiáng)防爆措施

鑒于寧國(guó)水泥廠5000 t/d預(yù)分解窯的三次風(fēng)管彎頭的工況及實(shí)際應(yīng)用現(xiàn)狀,我們雙方作了多次技術(shù)交流、分析與研究,最終確定選用剛玉和碳化硅為基體、添加鋼纖維的低水泥澆注料作內(nèi)襯。

性能

剛玉、碳化硅為基體的低水泥澆注料是以超微粉與高效外加劑巧妙使用、粒度組成精細(xì)配制的新一代澆注料,它具有高密度、低氣孔、高強(qiáng)度、低磨損、耐熱震和抗侵蝕等特點(diǎn)。

剛玉硬度大(硬度9),熔點(diǎn)高(熔點(diǎn)2050℃),化學(xué)性質(zhì)穩(wěn)定,對(duì)酸、堿都有良好的抵抗性;碳化硅也硬度大(硬度95),熔點(diǎn)高(分解溫度3400°),即使在氫氧酸中也完全不溶解。我們以剛玉、碳化 硅作基體骨架,從而確保了澆注料具有體密高、強(qiáng)度大的特點(diǎn),使產(chǎn)品具有足夠的耐腐蝕性和耐磨性能。

在改善上述材質(zhì)為基體骨架的同時(shí),我們又仔細(xì)地考慮了作為基質(zhì)的材質(zhì),我們以充分電熔燒結(jié)的優(yōu)質(zhì)原料細(xì)粉與超微粉,按合適的配比組合成基質(zhì),從而保證基質(zhì)料在高溫下充分發(fā)揮連接、膠結(jié)骨料的作用,有效地充填骨料孔隙,顯著地改善材料的高溫性能。

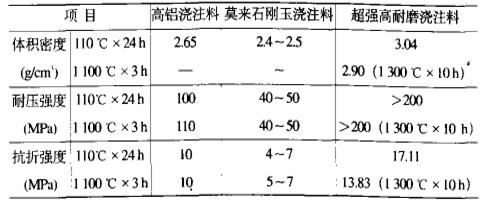

表1為5000t/d窯的三次風(fēng)管彎頭傳統(tǒng)用料及超強(qiáng)高耐磨澆注料的性能對(duì)比。

表1傳統(tǒng)用料及超強(qiáng)耐磨澆注料的性能對(duì)比

注:為了模擬工作狀態(tài),我們選擇1300℃×10h。

添加鋼纖維強(qiáng)化澆注料性能

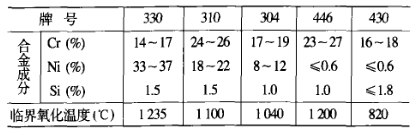

鋼纖維可以顯著地提高澆注料的抗折強(qiáng)度,改善抗熱震性能、沖擊性能和耐磨性能。資料表明,在澆注料中加入1 %鋼纖維可使燒后抗折強(qiáng)度提高40%~120%,剛玉質(zhì)澆注料中,加入1%鋼纖維,10次冷熱循環(huán)后的抗折強(qiáng)度僅損失10% ~ 30%,而未加鋼纖維的同材質(zhì)的抗折強(qiáng)度損失達(dá)40% ~ 60%,抗折強(qiáng)度損失率愈低,抗熱震性能愈好。鋼纖維可以抑制熱應(yīng)力引起的裂紋的擴(kuò)展,而且澆注料基體與鋼纖維的熱膨脹系數(shù)的差異形成的微細(xì)裂紋也可以抵消熱應(yīng)力產(chǎn)生的大裂紋擴(kuò)展的能量。當(dāng)然,在不同的工作溫度,應(yīng)選用合適的鋼纖維(表2),包括加入量。

添加防爆劑改善施工體質(zhì)量及烘烤質(zhì)量

表2 耐熱鋼纖維主要參數(shù)

低水泥澆注料是高密度、低氣孔材料,所以施工體水分的排除尤要當(dāng)心,處理不當(dāng)會(huì)造成施工體炸裂。尤其在作業(yè)條件限制時(shí),比如,烘烤時(shí)間不能保證時(shí),這類問(wèn)題的考慮更為重要。

我們選用的某種防爆纖維(直徑30um,長(zhǎng)度3 mm)在干態(tài)下和耐火材料有很好的分散性;在濕態(tài)下又表現(xiàn)出很強(qiáng)的柔和性,在施工體內(nèi)形成無(wú)定向分布的網(wǎng)狀結(jié)構(gòu),并起到微細(xì)配筋作用,使施工體抗沖擊,耐拉伸,提高了整體強(qiáng)度。當(dāng)烘烤溫度不斷提高,纖維軟化、收縮、熔化、碳化,形成成千上萬(wàn)條的細(xì)長(zhǎng)微孔,將水與水蒸汽排出,減少內(nèi)部應(yīng)力,從而防止了施工體出現(xiàn)爆裂現(xiàn)象。

優(yōu)化的施工方案

科學(xué)施工是保證材料性能不可忽視的重要環(huán)節(jié), 是貫徹設(shè)計(jì)意圖的關(guān)鍵環(huán)節(jié),也是施工體長(zhǎng)壽的重要基礎(chǔ)。

折疊式內(nèi)村設(shè)計(jì)

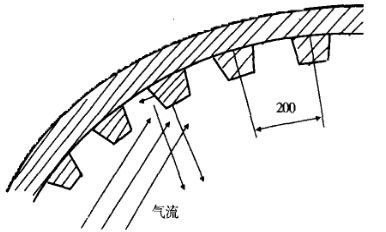

為緩沖帶細(xì)熟料顆粒的高速三次風(fēng)氣流對(duì)彎頭內(nèi)襯的沖刷力,將內(nèi)襯設(shè)計(jì)成圖1的折疊式樣,從而使氣流頻繁轉(zhuǎn)向,沖刷力由強(qiáng)變?nèi)酢?/FONT>

圖1 折疊式樣的內(nèi)襯

金屬錨固件及布置

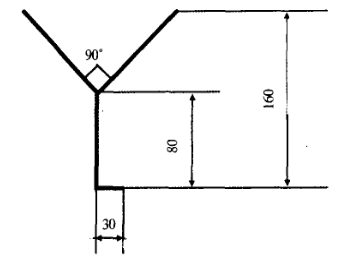

超強(qiáng)高耐磨澆注料施工厚度為230mm,在管壁上按200mmx200mm間距均勻焊接錨固件,錨固件材質(zhì)為Φ16mm的1Cr25Ni20Si2耐熱鋼筋所制作,呈“丫”型,必須滿焊,并在高溫部位約120 mm高度纏繞絕緣布膠帶包裹錨固件,以避免金屬件膨脹產(chǎn)生應(yīng)力,引起施工體龜裂開(kāi)裂,錨固件形狀如圖2。

澆注施工

我們采用強(qiáng)制式攪拌機(jī)混練,并嚴(yán)格控制加水量穩(wěn)定在4%〜5%左右,既保證一定的流動(dòng)性,又保證了施工體的低水分、高密度。釆用振動(dòng)澆注,澆注料加入模殼內(nèi),層高為500mm左右,加入2/3高度左右的欲注料,開(kāi)始插入振動(dòng)棒,然后邊振動(dòng),邊加料,待平齊后再重復(fù)上述施工。

圖2 錨固件形狀

管道頂部采用割孔加料施工,施工完畢再用鋼板將割孔封閉。

養(yǎng)護(hù)、烘烤

施工后帶模自然養(yǎng)護(hù)24 h,后隨生產(chǎn)啟動(dòng),熱風(fēng)干燥至600℃x 18 h后,即可投入生產(chǎn)使用。

結(jié)束語(yǔ)

該廠5000t/d預(yù)分解窯的三次風(fēng)管彎頭內(nèi)襯自2005年2月4日上午點(diǎn)火至今(2005年11 月1日)已近9個(gè)月,未出現(xiàn)任何異常狀況,更未因風(fēng)管彎頭內(nèi)襯磨損而影響生產(chǎn)運(yùn)轉(zhuǎn)。實(shí)踐證明,選用剛玉、碳化硅基體的添加鋼纖維的低水泥澆注料, 該超強(qiáng)高耐磨澆注料初步解決了風(fēng)管彎頭內(nèi)襯的磨損問(wèn)題。在今年9月份的停窯檢修過(guò)程中,我們專門(mén)檢查了彎頭部位,發(fā)現(xiàn)雖無(wú)掉塊現(xiàn)象,但表面堿腐蝕嚴(yán)重。因此,如何增強(qiáng)材料的抗堿侵蝕能力,以進(jìn)一步提高壽命,還有大量的工作要做。