低水泥剛玉澆注料用途廣泛,有關低水泥剛玉澆注料(包括添加氧化鉻、尖晶石、氧化鎂)產品研制與應用的文章很多,但系統研究低水泥剛玉質澆注料高溫抗折強度影響因素的工作還未見報導。高溫抗折強度是澆注料的一個重要性能指標,為此,本工作初步研究了純鋁酸鈣水泥、氧化鋁微粉、氧化鉻微粉、尖晶石粉以及燒成溫度對低水泥剛玉基澆注料高溫抗折強度的影響。

1試驗

1. 1原料

采用的原料為板狀剛玉、電熔白剛玉、工業氧化鉻微粉(Cr203含量98.5%)、α-Al203微粉(Dm≈4um)、Secar71水泥和燒結尖晶石粉(Al203含量76%,MgO含量23.5%)。

1. 2 試驗方法

將上述原料按骨料與基質質量比為72:28配料,共配制了3個系列的試樣。第I系列為5組不含尖晶石粉的低水泥剛玉澆注料,第Ⅱ系列為5組添加粒度<0.045mm的尖晶石和氧化鉻微粉的低水泥燒注料, 第Ⅲ系為添加粒度<0.022mm尖晶石的低水泥澆注料。將配料混合均勻后振動澆注成型經110℃ 24h干燥后,依據需要,分別在不同溫度下燒成,體積密度、顯氣孔率、加熱永久線變化率、耐壓強度和高溫抗折強度的測定分別按有關的國家標準進行。

2結果與討論

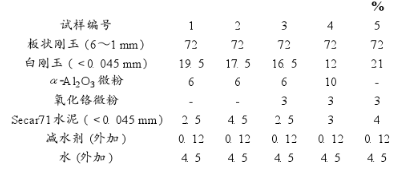

表1為5組不含尖晶石粉的低水泥剛玉澆注料的試驗配方。表2為1600℃ 3h燒后試樣的性能指標以及110℃ 24h烘干后試樣的高溫抗折強度試樣1為本試驗的標準配方,其加熱永久線變化率為0。

表1不含尖晶石原料的試驗配方(W)

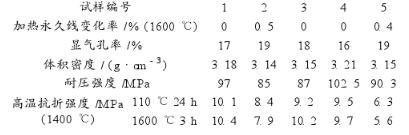

表2 無尖晶石原料的試樣于1600℃ 3h燒后的性能指標

由表1和表2可知,與試樣1相比,試樣2增加了2%的水泥含量,導致加熱永久線變化率增大,體積密度變小,顯氣孔率變大,高溫抗折強度降低;試樣3增加了3%的氧化鉻微粉含量,試樣4同時增加氧化鋁微粉含量和水泥含量,燒后線變化均為0,高溫抗折強度無明顯變化;試樣5在增加氧化鉻微粉和水泥含量的同時,去掉了氧化鋁微粉,導致加熱永久線變化率增大,體積密度變小,顯氣孔率變大,高溫抗折強度明顯降低。試樣1-試樣5110℃ 24h烘干后的高溫抗折強度與1600℃燒后的相比變化都不大。對不含尖晶石原料的低水泥剛玉澆注料的研究結果表明,加熱永久線變化率和高溫抗折強度有對應關系,試樣膨脹越大,高溫抗折強度越低。

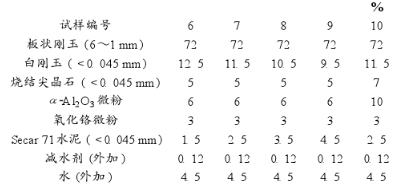

表3為5組添加粒度<0.045mm的尖晶石和氧化鉻微粉的低水泥澆注料的試驗配方。表4為1600℃ 3h燒后試樣的性能指標。

表3 添加粒度<0.045mm的尖晶石的試驗配方(w)

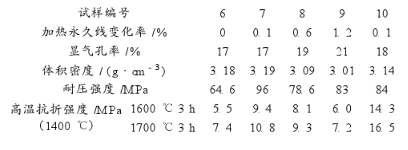

表4 添加<0.045mm尖晶石的試樣于1600℃ 3h燒后的性能指標

由表3和表4可知,5個試樣于1700℃燒后的高溫抗折強度均比1600℃燒后的高溫抗折強度高;同試 樣7相比,試樣6的水泥含量減少1%,燒后線變化略有降低,高溫抗折強度下降明顯;試樣8試樣9的水泥含量增加,加熱永久線變化率也增加,高溫抗折強度下降明顯;試樣10同時增加了尖晶石和α-Al2O3微粉含量,燒后線變化為0.1%,高溫抗折強度明顯提高。含粒度<0.045mm的尖晶石的低水泥鉻剛玉澆注料的試驗結果表明:水泥含量對高溫抗折強度影響較大;在添加適量水泥的同時,適當增加尖晶石含量,可明顯提高高溫抗折強度,并能控制加熱永久線變化率。

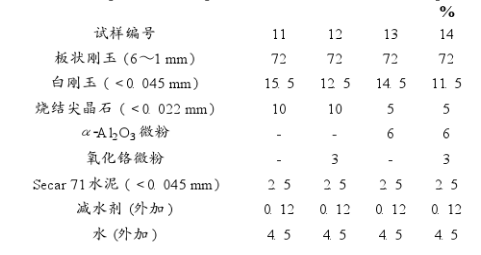

表5為4組添加粒度<0.022mm的尖晶石的低水泥澆注料的試驗配方。表6為1700℃ 3h燒后試樣的性能指標。

表5添加粒度<0.022mm的尖晶石的試驗配方(w)

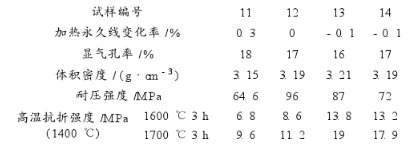

表6添加<0.022mm尖晶石的試樣于1700 C 3 h燒后的性能指標

由表5和表6可知,4組試樣在1700℃燒后的高溫抗折強度均明顯高于1600℃燒后的;試樣11沒有添加α -Al203微粉和氧化鉻微粉,加熱永久線變化率為0.3%,其高溫抗折強度最低;同試樣11相比,試樣12添加了3%的氧化鉻微粉,其加熱永久線變化率為0,高溫抗折強度有所增加;試樣13、試樣14降低了尖晶石粉的加入量,同時增加α-Al203微粉,加熱永久線變化率均為-0.1%,燒后的高溫抗折強度有大幅提高,比未添加α-Al203微粉的試樣12還高得多這一組試驗表明,α-Al2O3微粉對高溫抗折強度影響較大。

比較試樣7和試樣14可以看出,尖晶石粒度小的試樣14,其燒后高溫抗折強度高,說明尖晶石粒度對高溫抗折強度影響較大。

3結論

(1)加熱永久線變化率和燒結溫度與低水泥剛玉質澆注料的高溫抗折強度關系密切;燒后膨脹越大, 高溫抗折強度越低;1700℃燒后試樣的高溫抗折強度高于1600℃燒后試樣的高溫抗折強度,1600℃燒后試樣的高溫抗折強度與110℃ 24 h烘干后試樣的高溫抗折強度變化不大。

(2)水泥含量、α-Al2O3微粉、尖晶石粒度及加入量對低水泥剛玉質澆注料的高溫抗折強度影響較大。 控制加熱永久線變化率,添加合適的水泥、α-Al2O3微粉和粒度細的尖晶石粉可以得到高溫抗折強度高的試樣。