軋輥離心澆鑄用新型端蓋澆注料,是以優質焦寶石為主要原料,基質由莫來石礦相組成,同時基質中引入氧化鋁微粉,以便澆注料在使用過程中,引入的Al2O3與SiO2反應生成莫來石。新型端蓋澆注料其熱震穩定性提高,生產成本降低,使用壽命大幅提高。

軋輥是使(軋材)金屬產生塑性變形的工具,是決定軋機效率和軋材質量的重要消耗部件。鑄造軋輥是指將冶煉鋼水或熔煉鐵水直接澆注成型這一生產方式制造的軋輥種類。當前,隨著我國鋼鐵軋輥行業的快速發展,離心鑄造軋輥發展較快。然而安裝在離心冷型兩端的端蓋在使用過程中,所用的耐火材料易發生剝落、掉塊及熱縮現象,影響端蓋的正常使用,有些生產廠家不得不使州合資企業生產的價格昂貴的澆注料。為了降低生產成本,提高澆注料的抗熱震性,研制出了一種新型的端蓋專用澆注料。結果表明,該澆注料具有低的線變化率及優良的熱震穩記性能,完全能滿足端蓋的工作環境,并能取代合資企業生產的澆注料。

1 端蓋澆注料的使用環境

端蓋固定在冷型兩端,在離心機的帶動下隨著冷型高速旋轉而產生巨大振動,同時注入冷型內的鋼水或鐵水的溫度高達1400〜1550℃,端蓋從常溫下直接接觸高溫鋼水或鐵水。故要求耐火材料具備以下特點:1)具有一定的強度,以保證高速旋轉振動情況下不發生開裂;2)具有低的線變化率,不出現熱縮;3)具有較高的熱震穩定性,在使用過程中不能發生剝落、掉塊等,以避免耐火材料進人到液態介質中而影響軋輥質量。

2原料分析

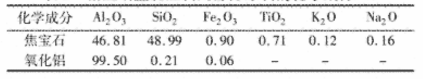

研制的新型端蓋澆注料以優質焦寶石為骨料,基質由莫來石礦相組成,同時基質中引入氧化鋁微粉,以便澆注料在使用過程中引入的Al2O3與Si02反應生成莫來石,這樣能增強澆注料的熱震穩定性,同時反應產生的體積膨脹還能抵消材料的部分高溫燒結收縮,從而保證澆注料在高溫使用過程中的體積穩定性。所用部分原料的化學成分列于表1。

3試驗過程

將試驗所用的原料按一定的顆粒配比充分混勻后,在膠砂鍋內干混90s,再加水濕混90s。將攪拌好的混合物加入到40mmx40mmx160mm的三聯模內,在振動臺上振動成型,并將制備好的試樣在室溫下養護。試樣脫模后經110℃干燥24h,然后長條試樣在1400℃保溫3h燒成。

表1 新型端蓋澆注料用部分原料的化學成分/%

體積密度、線變化、常溫烘后抗折強度及常溫燒后抗折強度的測定分別按有關的國家標準和行業標準進行。

抗熱震性試驗是將經過1400℃保溫3h燒成后的長條試樣(40mmx40mmx160mm)冷卻至室溫后,置于已升溫到1100℃并保溫20min的硅鉬棒高溫爐中。保溫20min后,立即從爐中取出并浸入冷水中保持5min。如此反復急冷急熱10次。然后將熱展后的試樣干燥,測定其殘余的常溫抗折強度。計算出殘余抗折強度保持率,以此來判定熱震穩定性的好壞,殘余抗祈強度保持率越高熱震性越好。

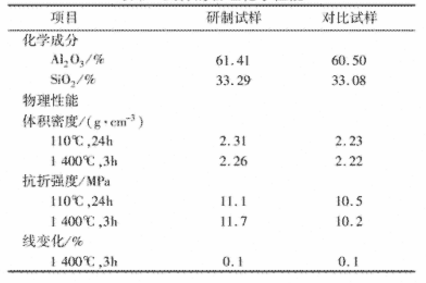

將新研制的制品試樣與現場使用的合資企業生產的端蓋澆注料對比,結果列于表2。

表2 試樣的物理化學性能

4 結果分析

4.1燒后線變化率

燒后線變化率是指試樣在規定溫度下加熱一定時間后的長度不可逆變化量與加熱前其長度之比。若材料的線變化率過大,則對襯體的破壞較大,易產生結構剝落,降低使用壽命:研制的新型端蓋澆注料與合資端蓋澆注料具有相近的燒后線變化率,1400℃,3h燒后均為0.1%。分析原因,主要是原料中骨枓均為優質的焦塵石,雜質含量少,耐火度高,故燒后線變化小;此外基質中添加有Al203微粉,在燒注料的使用過程中,Al203與Si02反應生成莫來石,產生一定的體積膨脹,補償了澆注料在高溫下的部分收縮,即減小了澆注料在高溫下的收縮,從而改善了澆注料在高溫下的體積穩定性。

4.2熱震穩定性能

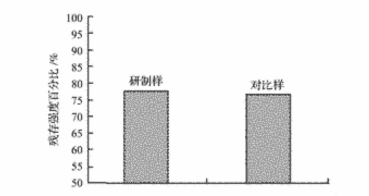

耐火材料在使用過程中,經常會受到環境溫度的急劇變化作用,導致制品產生裂紋、剝落其至崩潰。熱震穩定性能是指耐火材料抵抗溫度急劇變化而不被破壞的性能,其評價方法有水冷熱震法、殘存強度百百分率等。本試驗采用殘存強度西分率來評價耐火材料熱震穩定性,研制的新塑端蓋澆注料與合資端蓋澆注料的殘存強度百分率示于圖1。由圖1可知,研制的新型端蓋澆注料與合資端蓋澆注料具有相近的殘存強度百分率,由此表明,研制的新型澆注料的熱震穩定性能與合資澆注料熱震穩定性能相近。分析原因,主要是原料中骨料為優質的焦寶石,基質由莫來石礦相組成。焦寶石與莫來石的熱膨脹系數不同,且莫來石為針狀結晶,相互交錯,具有良好的強度與熱震穩定性能。同時基質中添加存Al203微粉,在澆注料的使用過程中,Al203與Si02反應生成莫來石,莫來石不僅增強了材料的強度,也改善了材料的熱震穩定性能。

圖1 試樣的殘存強度百分率

5應用

研制的新型端蓋澆注料在國內某大型軋輥公司已試用10t。經過試驗,未出現耐火澆注料爆裂、掉塊、熱縮等異常狀況。該公司以前使用的為國內某合資產品,費用較高,試驗表明,研制的新型耐火澆注料完全達到使用要求,不僅降低了成本,還可替代國內合資企業產品。