某廠重油催化裂化裝置配有CO余熱鍋爐兩臺,均為中壓鍋爐,操作溫度800℃。鍋爐均釆用輕型爐墻結構,爐底采用耐火可塑料。經檢査發現爐底塌落。為此,對爐底塌落的原因從設計、材料及施工三個方面進行了研究分析。

1 設計

在原設計圖紙中,爐底耐火可塑料中加配有鋼筋,但最終設計取消鋼筋。分析認為,此原因不會造成爐底塌落。

2材料

在施工前,根據標準規范要求,對所使用的耐火可塑料進行了復驗。耐火可塑料的性能指標為:Al203≥45%,體積密度(110℃)≥2.20g·cm-3,耐壓強度(1400℃)12 MPa,抗折強度(1400℃)2.73MPa,耐火度為1650℃,燒后線變化(1400℃,2h)2%。復檢結果中抗折強度(1400℃)的檢驗值低于設計要求,說明此種材料高溫(1400℃)抵抗變形能力差。但由于爐底塌落是在烘爐過程出現的,而烘爐溫度只有325℃,遠遠低于實驗溫度1400℃。在325℃溫度下,抗折強度能夠滿足設計要求,所以排除了材料引起爐底埔落的可能性。

3 施工

根據設計要求,施工單位對耐火可塑料進行了取模試配,經檢驗主要性能達到設計要求,則試配時的配合比確認為施工配合比。

根據設計要求對爐子鋼結構、基準線和孔洞等部位進行全面驗收。同時做爐子本體焊接質量氣密實驗,防止運行后漏煙氣,經檢驗合格。

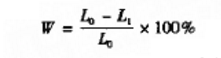

在保證其施工性能的條件下,應盡量減少用水量。可塑料加水量和外加劑含量用可塑性指數表示。可塑性指數—般為15%~40%,太硬或太軟均不好施工,也不易搗實。為了判斷攪拌水含量是否合適采用一神簡便的“手捏成團”方法進行試驗;取攪拌料用手捏成一個緊密球團,將此球團拋高約30cm,然后用手接住。如果球團變形而未碎,表示含水量正好。如果球團變形并從手縫中流出,則表示含水量過多;如果球團開裂散落,則表示含水量太少。可塑性指數合適的可塑料不散,也不粘手。可塑性指數表示,取正數值,計算公式如下:

式中;F為可塑料指數,%;L0為試樣受沖擊前的高度,mm;L1為試樣受沖擊后的高度,mm。

試驗結果表明:該可塑料的可塑料指數為30%。對照耐火材料標準,粘土質和高鋁質耐火可塑料的可塑性指數一般為13%〜40%均能保證其可塑性。

可塑料粘性較大,是粘土結合和磷酸復合結合,常溫強度低,澆完6d常溫強度仍很小。10月28日開始烘爐,雖然按規范在表面開設Φmm通氣孔,孔深為厚度的2/3,孔距200 mm,但因沒有進行低溫干燥就進行烘爐故使水分排除不暢通,水分迅速氣化膨脹,表面襯體干縮形成“頂蓋' ,使深處襯體中水分的脫水通道“堵塞”,造成烘爐爆炸事故。爐底塌落主要是由此造成的。

4 整改

根據設計要求,重新選用低鈣鋁酸鹽耐火澆注料用于爐底,增設膨脹縫,并將材質lGrl8Ni9(Φ6)的配筋重新加配于爐底的澆注料中。

靡脹縫設計時必須標明膨脹縫的位置和尺寸,故而增設膨脹縫。

爐體膨脹縫增設的主要依據一總伸長量的計算公式:△L=α·L·△t=α·L·(t1-t0)

式中:△L為總伸長量:α為耐火可塑料的平均線膨脹系數:L為總長度;t0為升溫前溫度(一般指室溫);t1為最高使用溫度。

通過計算,4m長爐底設3道縫,每道縫寬7mm,經再次重新烘爐后檢査襯里質量符合標準要求。