粘土質耐火磚是冶煉生產中不可缺少的一種耐高溫材料。然而粘土質耐火磚生產中和使用中都會出現不一樣的損壞現象。在生產過程中裂紋是耐火磚產生廢品的比較突出的一種。尤其是冶煉用磚裂紋廢品率居高不下。導熱產品質量不穩定、波動性比較大。給正常的生產帶來了不利的影響。然而在使用過程中的損毀,先是渣蝕,而且還有斷裂和剝片的因素。因為粘土質耐火磚在使用過程中,要經過高溫、溫度急變、氣氛變化以及被粉塵、煙氣,金屬溶液和熔渣侵蝕,所以在使用中損毀機理也是相當復雜的。下邊我們就結合使用結果進行分析,將粘土質耐火磚生產中及使用中的損毀損毀機理進行一下分析。

首先是生產粘土質耐火磚:歸結為以下幾方面原因造成。

泥料的影坰:1、泥料太細:泥料在粉碎過程中,由于種種原因,導致了粘土熟料顆粒細小。料細在壓制過程中,坯體內空氣不易排出,受壓后所產生的彈性后效大,易出現裂紋。2、水份過大:泥料混練時,碾頭對水份大小把握不住。水份過大時,按一定量裝進模腔內的物料,顆粒表面水膜增厚,影響顆粒緊密接觸。成型時壓力逐漸增大,水份的彈性膨脹也漸漸增大,而且易集中在不致密處,導致磚坯表面出現了道道裂紋。

壓制的影響:1、方法不當:成型操作者在樂制過程中,不是先輕后重、緩慢如壓,而是先重后輕、急速加壓。磚坯內部的氣體不能隨著壓力的增加而自然排出,散狀物料突然受到重力的作用,氣體急速集中到某個部位,對其表面產生了破壞作用,導致了裂紋的出現。2、壓力過大:由于操作者技術不過硬,在壓制過程中物料成型致密到一定成度,繼續對磚坯加壓,這時壓力和壓縮的關系不足成正比例增加,物料開始發生脆性和彈性變形。壓力大大超過臨界壓力,坯體受力后所產生的反作用力便起了負作用,過壓紋隨之產生。

模具的影響:1、模具裝配:研模工責任心不強,模具安裝不合理,磚坯成型出模時易出現裂紋,2、模具磨損:成型過程中模壁與模腔內的泥料相互磨擦,模壁表面的光沾度和硬度受到一定的磨損。這時模具開始出現倒錐度、硬度不均、軟點等,磚坯出模時產生勒紋或咀部、邊角有跨棱紋。3、模板加工:由于磚坯形狀不同,模具有帶棱、帶角或是圓弧。模板制造加工過程中,半徑取值不準,造成了應力集中:這樣不僅使磚坯裂紋,而且磚坯缺損。

裝窯的影響:1、鋪磚不平:操作者為了搶時間早干完多休息一會兒,裝窯時對整的窯車底不重新鋪平,就開始裝第一層打底磚,二、三層的鋪磚也不用硅砂找平繼續往上裝磚坯。燒結過程中由于高低不平,同一塊磚坯所受的力不同,因而產生了裂紋,甚至有斷開的現象。2、品種搭配,裝窯時不遵守操作規程。在沒有打底磚上二層磚時,不管磚坯單重大、小和抗壓不抗壓,盲目地將單重大的磚裝在二層,形成了下層輕上層重的品種搭配不當,造成了下層磚坯被上層磚坯壓出了紋。3、其它干擾因素:裝窯吋不管磚坯水分干不干,什么好裝就裝什么。燒成時內部水分蒸發過快,出現了坯體內熱應力過大產生了裂紋:另外對好裝的品種檢查不嚴,急急擴忙裝窯入為地將半成品本身帶有的裂紋廢品帶到了成品。

燒成的影響:1、溫度過高;燒火工技術水平低,責任心不強,燒成時的最高溫度控制不好、不調整、導致了磚坯水分的向外擴散速度大于內擴散速度,內外收縮不均產生成力裂紋隨之產生。2、保溫過燒;由于生產當中的某種需耍,遂道窯隨時熄火保溫。位于高溫帶的磚坯不能及時進入冷卻帶,而被繼續燒結導致了磚坯過燒,增加了不應有的裂紋廢品。3、預熱溫度;由于操作火誤,預熱帶溫度高磚坯水份急速排出。不但產生裂紋,而且裝有尖部的磚坯出現了大面積的炸裂。

使用中出現損壞的原因

1、連續發生的蝕損;在表面的熔解、氣化;在熔融相、氣相中的擴散;熔融相、氣相與磚的界面反應

2、從粘土磚內部的熔解、氣化;镕融物、氣相成分的浸透;熔解、氣化成分向外部排出。

3、不連續發生的侵蝕。發生龜裂;由與浸透物的反應生成低密度相;伴隨體積變化的相轉移;由再加熱引起的局部收縮和熱應力集中氣泡的局部集中性;結構上的機械應力和熱應力的集中;構成相的熱應力和彈性模量的各向異性;與氣相反應引起的析出沉積;機械沖擊。

4、機械的沖擊

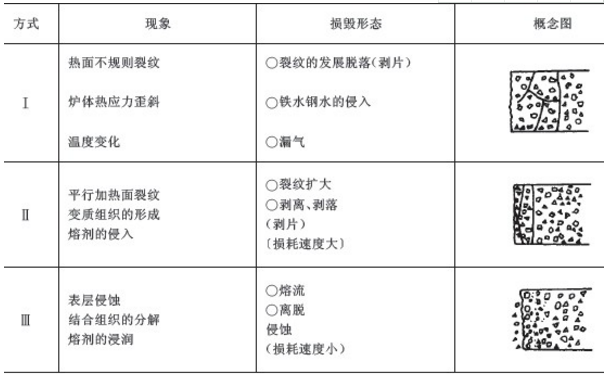

局部的高溶解度、高蒸氣壓力或低粘性相的存在或生成;由磨損造成的損耗;粘土質耐火磚在使用過程中的損毀方式則可以歸納為三種基本形態。

(1)由于結構體的機械應力、熱應力導致耐火工作襯產生不規則的裂紋(熱的、機械剝落或者掉片)而破壞。

(2)由于熔渣的浸潤和熱面上的溫度波動而使耐火磚的結構變化,因此形成特有的變質層,在原質層和變質層的交界面上產生同加熱面平行的裂紋而損毀。

(3)由于同金屬溶液、熔渣和煙塵反應而溶流和磨損、主要是由于產生液相而使工作表面層熔蝕。

因為粘土質耐火磚自身的原因:可以就地取材,價格也相當的便宜,但是磚的應用確實相當的廣泛,所以以上說的這些裂紋,損毀等現象我們在平常應用中就要更加的注意,避免發生這樣殘次品的出現,保證我們能夠安全放心的使用粘土質耐火磚。