爐膛是由爐墻包圍起來供燃料燃燒的立體空間,通常會采用耐火磚或者耐火澆注料砌筑。爐膛的作用也是保證燃料盡可能地燃盡,并使爐膛出口煙氣溫度冷卻到對流受熱面安全工作允許的溫度。傳統的工業窯爐爐膛砌筑不但技術難度高,施工復雜,維修起來也不方面,因此如何運用一種新的一體窯爐爐膛砌筑方法,成了企業更加關心的問題。本文以鋁液混合保持爐爐膛砌筑為例作以深度分析。

鋁液混合保持爐是電解鋁企業鋁錠鑄造車間的主要設備,它的主要功能是盛裝電解車間原鋁液。鋁液在混合保持爐中經過混合、攪拌、 澄清、除渣等過程,得到成分均勻的鋁液。混合保持爐還具有對鋁液升溫、保溫的作業。鋁液混合保持爐主要由爐體(爐膛)和電控加熱系統 兩大部分組成,爐體由鋼結構外殼和耐火材料組成的爐襯組成。

首先是傳統工業窯爐砌筑技術的缺陷

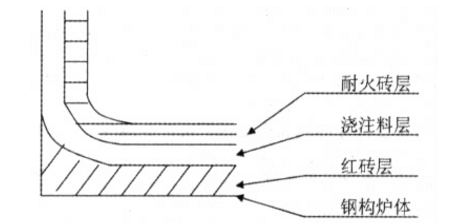

原保持爐耐火磚砌筑示意圖

(1)耐火磚縫無法保證,鋁液容易滲漏。耐火磚在砌筑過程中磚縫 無法百分之百保證。鋁的熔點為660°C,電解原鋁液進入混合保持爐時溫度在800°C左右,與鋁液接觸、開合爐蓋溫度變化導致的熱脹冷縮會 加劇耐火磚磚縫開縫,導致鋁液滲漏。

(2)耐火磚破損不易修補。受高溫鋁液的熱沖蝕以及降溫清爐等影響,耐火磚容易破損、脫落。破損或脫落的耐火磚不易修補,如將破損部位用新的耐火磚修補,由于舊耐火磚受高溫鋁液燒結作用內部結 構發生變化,新耐火磚很難和舊磚完全結合在一起。此前嘗試過進行類似修補,但新耐火磚經過使用不足四周就全部脫落。

(3)壽命斷、費用高。傳統砌筑方式混合保持爐外層耐火磚與鋁水直接接觸,鋁液從磚縫火破損處滲入耐火層內部,鋁與耐火材料熱脹冷縮系數不同,加劇耐火層的開裂和破損而造成惡性循環,最終導致整個爐體受內應力影響開裂變形,嚴重影響混合保持爐的壽命。同時由于耐火磚價格較高,砌筑工期長、要求高、施工費用大,導致保持爐造價較高。

新型爐膛整體澆筑技術研究與應用

為克服傳統工業窯爐砌筑技術的缺陷,結合鋁液混合保持爐的實際,采用爐膛無縫整體澆筑技術。

(1)可行性研究。整體無縫澆筑必須克服的是澆筑料能夠達到鋁液要求的耐高溫要求。耐火磚是己經高溫燒結耐高溫性能較好一般在1200°C以上,而澆筑料耐高溫性能較低,但結合鋁液保持爐的使用要求。

選用耐高溫性能好的耐火澆注料,同時在澆筑完成后適當調高烘爐溫度和烘爐時間能夠進一步將澆注料的耐高溫性能提高,達到900℃左右。

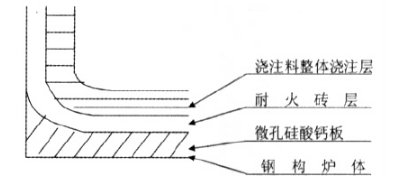

(2)爐膛無縫整體澆注技術。將保持耐火材料與鋁水的直接接觸的最外層耐火磚層改為耐火澆注料整體澆注一次成型,澆注料凝固后整個澆注層成為一個整體。為確保保溫效果必須改變耐火材料,用保溫效果更好的微孔硅酸鈣板替代紅磚。保持爐在砌筑時使用的耐火材料由內層至外層分別是微孔硅酸鈣板,耐火磚和重質澆注料。同時在爐膛內部焊接不銹鋼鉚釘,澆筑時將鉚釘澆筑在爐膛內,以確保澆注料結合強度。

爐膛無縫整體澆筑示意圖

采用整體澆筑技術性能的優點:

(1)一次成型,無縫澆筑。爐膛無縫整體澆注確保了爐膛為一整體,鋁液不會滲入耐火材料內部。杜絕了因耐火磚縫導致的混合保持爐性能下降。

(2)易于修補。耐火澆注料在使用過程中如出現破損,可以將破損處澆筑料去除,并適當擴大到漏出不銹鋼固定鉚釘,然后重新澆筑澆注料。由于有固定鉚釘結合砌筑的澆注料可以和原有澆注料緊密結合。

(3)壽命長、費用低。由于上述原因,從根本上確保了混合保持爐的使用壽命。

爐膛無縫整體砌筑技術能夠滿足盛裝鋁液的要求,與傳統工業窯爐砌筑技術相比,施工簡單、維修方便、可以有效延長使用壽命,降低砌筑成本。