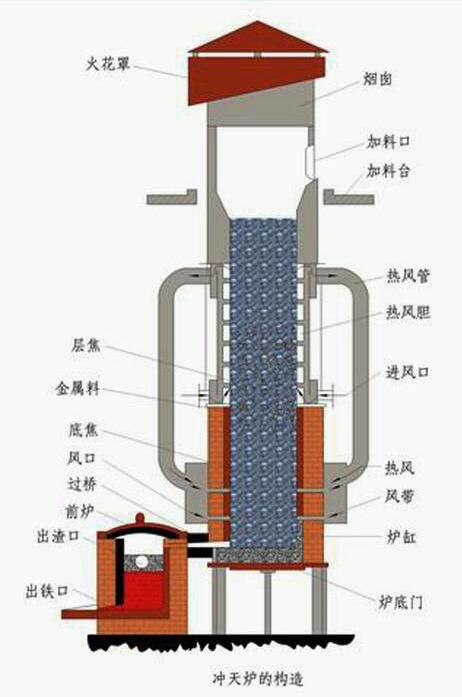

根據《機械工業標準化與質量》雜質統計,我國鑄造企業2萬多家,沖天爐4萬多臺。每年鑄件產量達3571萬t,其中70%~80%是由沖天爐熔煉的鐵水生產,20%~30%的鑄件由小高爐、電爐熔煉鐵水。沖天爐熔爐技術是鑄造技術最核心部分,也是最關鍵的一道工序,而耐火材料應用對沖天爐設備使用壽命及鑄件質量有一定影響。

沖天爐爐缸區耐火層在爐過程中長時間處于1470~1490℃的高溫環境中,其需要很好的耐火強度,而傳統用耐火磚手工砌筑方法,存在磚縫,爐缸區耐火層高溫強度不夠,經不住高溫鐵水及熔渣的沖刷,造成爐襯侵蝕嚴重,導致獲得高溫鐵水存在一定困難,尤其是在開爐中后期爐膛直徑逐漸變大,爐況運行波動大化學成分控制困難,對鑄件質量有一定的影響,并且耐火層使用周期短,需要每天更換,員工來動強度大,成本高。通過采用耐火澆注料可以提高耐火層使用壽命,增強耐火層耐高溫強度,減輕勞動強度,提高爐膛尺寸穩定性,使熔化過程容易控制。

耐火澆注料作為沖天爐耐火層使用,需要經過不斷摸索和試驗,從鐵水包、沖天爐前爐逐一進行試驗,不斷摸索總結經驗,最后才在沖天爐后爐膛進行推廣應用,納入工藝。

一: 耐火澆注料在鐵水包中的應用

鐵水包用于鑄造車間澆注作業,在爐前承接鐵液后,由行車運到鑄型處進行澆注,鐵水包在剩裝和轉運1460℃左右的高溫鐵水時必須具備一定安全性和耐高溫性,并且材料不易潰散。

(1)傳統方法制作鐵水包耐火層

用耐火磚修砌鐵水包,并作為鐵水包的耐火層,其使用壽命20爐次左右,耐火磚制作鐵水包耐火層多使用耐火泥為粘結劑,其不但有較大的灰縫,而且在高溫下耐火泥首先會被溶解然而造成灰縫進一步擴大。

(2)新方法耐火澆注料制作鐵水包耐火層

根據鐵水包的大小制作一個鋼結構模具,填充耐火澆注料進行振動,等到澆注料自然凝固后脫模,使用前進行烘烤,經過一段時間的實驗,用耐火澆注料一次成型的鐵水包可以使用200次,使用壽命長,耐高溫性能良好,致密性高不易燒損,耐火澆注料制作鐵水包耐火層應在鑄造、有色金屬、鐵合金等冶煉行業進行推廣應用。

二 :耐火澆注料在沖天爐前爐中應用

前爐儲存鐵液,使鐵液成分和溫度均勻,減少鐵液在爐缸內的停留時間,分離鐵液,凈化鐵液。前爐在儲存1500℃以上的高溫鐵水時,必須具備一定的安全性能和良好的保溫性能。

(1)傳統方法制作沖天爐前爐耐火層。

用耐火磚修爐,砌磚時耐火泥漿應布滿磚的接觸面,間隙為1~3mm,上下層磚縫必須錯開,用耐火磚修砌的前爐作為前爐的耐火層,使用壽命1~2爐次,壽命短。

(2)新方法耐火澆注料制作沖天爐前爐耐火層

支好鐵模模具,攪拌好原料倒入模型內,每次加料厚度200~300mm,開啟振動棒插入料內振動,排除氣體砌底振實,澆注料施工完畢自然凝固24h 后脫模,使用前進行烘烤。經過一段時間的試驗,用澆注料一次成型的前爐可以使用200次,使用壽命長,耐高溫性能良好,致密性高不易燒損。

三:耐火澆注料在沖天爐后爐爐膛中應用

后爐爐膛在開爐過程中承受1600℃以上的高溫物流和高溫化學反應。經過在澆口杯、鐵水包、前爐試驗后,確定耐火澆注料的耐火度、高溫強度、致密性,以及使用壽命滿足后爐爐膛對耐火材料的要求,經過反復分析研究,決定在后爐進行嘗試。

(1)傳統方法制作沖天爐后爐爐膛耐火層。

用耐火磚修爐,爐壁侵蝕程度超過磚厚度的2/3或有破碎、松動時應換新磚,砌至時耐火泥漿應布滿磚的接觸面,間隙為1~3mm,上下層磚縫必須錯開,用耐火磚修砌后爐爐膛,耐火磚的耐火只有1580℃,鐵水溫度可達1650℃,耐火磚燒損比較嚴重,幾乎只剩下原來的1/4,爐膛直徑尺寸波動較大,爐況運行波動大,化學成分控制困難,對鑄件質量有一定的影響,并且耐火層使用周期短,每次都需要更換新磚,廢氣的舊磚無法回收,造成很大的浪費,并污染環境,員工勞動強度大,制作成本較高。

(2)新方法耐火澆注料制作沖天爐后爐爐膛耐火層。

支好鐵模模具,攪拌好原料倒入模型內,每次加料厚度200~300mm,開啟振動棒插入料內振動,排除氣體徹底振實,澆注料施工完畢自然凝固24h后脫模,澆注料的耐火度為1700℃,不易燒損,澆注料只是表面有輕微的損壞。經過一段時間應用,澆注料一次成型的后爐爐膛可以使用40次,使用壽命長,耐高溫性能良好,致密性高不易燒損,爐膛直徑尺寸波動較小,使融化過程容易控制,制作成本低,其耐火澆注料制作沖天爐后爐膛耐火層效果非常好。

結束語:沖天爐使用的耐火材料要求較高,不僅需要耐高溫,而且材質要求致密,抗壓強度高,不易潰散。通過不斷摸索和總結,采用耐火澆注料作為沖天爐耐火層使用材料,大大提高沖天爐耐火層使用壽命,爐膛尺寸得到控制,使熔化過程容易控制,鐵水冶金質量得到提高:減少了固體廢棄物的排放,減少了環境污染:減少了重復勞動,降低了生產成本,減輕勞動強度。