由于水泥原材料越來越復雜,對耐火材料的要求也變的更高,以陶瓷廢料、SiC、純鋁酸鈣水泥、Si02微粉和礬土粉為主要原料研制成水泥窯分解系統用碳化硅抗結皮澆注料,通過對SiC含量的調節,研究SiC對耐火澆注料力學性能、耐堿性能、抗結皮性能的影響。結果表明:以鋁酸鈣水泥為結合相的澆注料系統,SiC含量越高,其成型性能變差,但其耐堿性能、抗結皮性能更加優異,SiC含量為15%、30%、55%的三種材料在綜合性能均可以滿足分解系統用耐火材料要求。

新型干法生產線分解系統中熱氣流中攜帶大量的物料粉塵以及燃料揮發的堿、硫、氯等堿蒸氣,對耐火材料侵蝕嚴重,并且隨著堿、硫、氯等揮發性物質循環富集以及在預分解系統器壁發生熔融,黏附粉狀物料,產生結皮堵塞,使物料無法通過。因此,研究具有優異的耐堿性能、耐磨性能、不結皮、不堵塞性能的碳化硅抗結皮澆注料對于滿足分解系統使用要求具有重要的意義。通過調節耐火澆注料的原料組成可以滿足上述要求,廢舊瓷片具有良好化學穩定性,其高硅低鋁組分與堿氣反應生成鈣長石、鉀長石高粘度液相,附在澆注料表面,形成釉狀保護層,從而阻止堿的侵蝕,增強耐堿性能。SiC原料莫式硬度大,可以滿足生料的耐沖刷和磨損。表面光滑,與其他材料黏結和浸潤性都比較差,不易結皮。高溫下會形成表面氧化層,保護本體材料免受堿蒸氣的侵蝕。因此,以瓷片和SiC為主要原料的耐火澆注料有望成為的新型分解系統用新材料。

2試驗

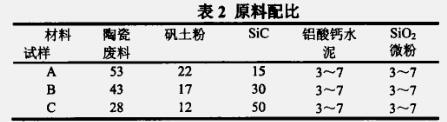

為考察碳化硅抗結皮澆注料的影響,試驗中SiC同時以骨料及粉料形式加入,通過調節骨料中瓷片和基質中礬土粉的量滿足骨料:基質=63:37,制備試樣A、B、C試樣。具體組成參照表1。A、B、C各試樣摻入相同的水量制成尺寸為40Im×40rnm×160mm規格的試樣,經振動成型,試樣在室溫下養護24h后脫模,在中養護3×24h,送入烘箱中110℃×24h,然后分別于1100℃x3h、1350℃×3h進行熱處理,測其熱處理后的線變化率、體積密度、耐壓強度和抗折強度,耐堿試驗、抗結皮試驗。

3結果與分析

3.1 SiC加入量對澆注料流動性能的影響試驗中稱添加SiC=15%、30%、50%的耐火澆注料為SiC澆注料。在A、B、C三組材料中添加相同的水,保證在相同的水分含量下進行性能比較。但實驗表明隨著碳化硅含量的增加,澆注料流動性逐漸變差,材料的流動性來源于材料表面形成一層水膜后,這層水膜降低了顆粒之間的摩擦,因此材料具有流動性,但由于碳化硅本身具有憎水性,不易被潤濕,水膜層不易形成,因此SiC含量越多,其澆注料流動性越差。

3.2 Sic加入量對澆注料體積密度及線變化的影響

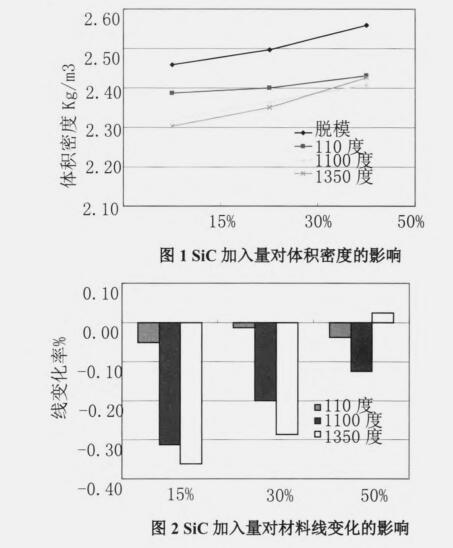

從圖l可以看出,對于這三組材料,體積變化呈現兩個特點:一、SiC含量越大,體積密度越大。這主要是由于SiC體積密度為2.6~2.8/cm3,廢舊瓷片的密度大約為2.2~2.49/cm3,因此SiC含量越多,材料體積密度越大。二、隨著溫度的升高,體積密度逐漸減小,這主要是因為材料在溫度升高的過程中逐漸排除游離水和結晶水,材料體積密度變小。110℃~1100℃過程中,三組材料的體積密度變化不大,但C組分澆注料在1350℃體積密度有上升趨勢,主要是由于SiC抗氧化性能較差,一定溫度下發生下列反應:

SiC(S)+3/2O2 (g) = SiO2 (S)+ CO(g)

SiC顆粒表面被氧化后形成一層Si02膜,這層膜起了保護內部Sic免被氧化的作用。系統中SiC強烈被氧化的溫度范圍大致在1100℃~1300℃之間。理論上講,由于材料在氧化過程中會吸收3/2的02,而放出1個CO,因此材料的重量增加,所以體積密度在1350℃會有一定的增加。而A,B兩組材料由于SiC含量相對少一些,體積密度增加的趨勢不明顯。

圖2中可以看出,110℃烘干過程中,由于游離水的排除,材料均出現一定的收縮。1100℃時,由于水泥的水化產物轉化和脫水產生氣孔引起體積收縮起主要作用,因此三種材料線變化表現為負值。在1350℃時,A、B兩種組分的材料的線變化均為負值,而C組線變化為正值,這主要由于在1300左右,一方面SiC顆粒被氧化后在材料表面形成一層Si02膜,使材料的外觀尺寸變大,材料表現出微膨脹,另一方面礬土粉中低熔點雜質成分產生液相,材料收縮,這兩作用的綜合結果就是材料表現出來的線變化規律。

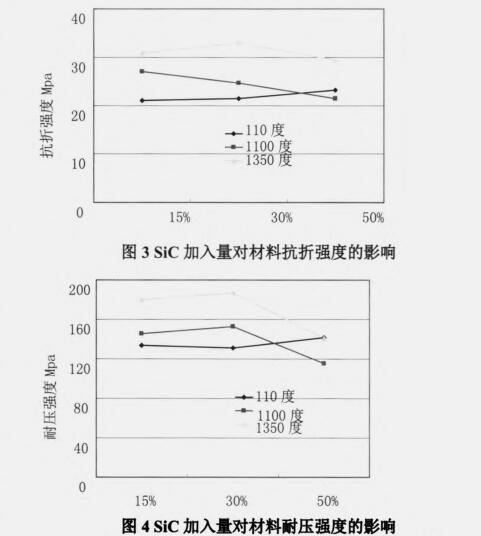

圖3和圖4分別是材料抗折強度和耐壓強度的變化圖,這兩個曲線在1100℃和1350℃變化趨勢基本相同,我們可以看到A、B兩組1100℃燒后的試樣耐壓和抗折強度均有所上升,一方面此溫度硅微粉的水化產物發生聚合,補償了材料中溫強度,并且A、B組基質中SiC粉料含量少,礬土粉含量多,礬土粉中的低熔點雜質成分開始產生液相,發生了部分燒結,因此強度升高。而C組由于SiC含量多,材料沒有發生部分燒結作用,強度來源于水泥水化結合,因此強度降低了。1350℃燒后的試樣耐壓和抗折強度變化趨勢主要來源與兩個因素,針狀莫來石的形成會提高材料的本征強度,而SiC氧化使材料產生一定的氣孔率引起膨脹使材料結構更加密實,兩個因素綜合作用使三種材料強度均有所升高。

4結論

(1)隨SiC含量增加時,澆注料的成型性能變差,材料的體積密度以及強度與SiC含量關系密切;

(2)和高鋁澆注料比較,SiC含量為15%、30%、50%的三種材料均具有更好的抗結皮性能;

(3)SiC含量為15%、30%、50%的三種材料均具有一級的耐堿性能。