高溫推板磚在使用過(guò)程中,既要承受坯體和匣缽的壓力、移進(jìn)時(shí)的巨大推動(dòng)以及與軌道之間的磨檫阻力,還要承受幾十次甚至上百次的冷熱循環(huán),因此,推板材料不僅要有很好的常溫、高溫強(qiáng)度和耐磨性能,還應(yīng)具有優(yōu)異的抗熱震性能。目前國(guó)外常用的高溫推板材料主要有SiC、剛玉-莫來(lái)石制品等,其中SiC制品在高溫下易被氧化,其應(yīng)用受到限制。莫來(lái)石和剛玉作為高溫材料具有較多優(yōu)點(diǎn),如荷重軟化溫度高,抗蠕變性能好,但純剛玉制品因熱膨脹系數(shù)較大,其抗熱震性能不太理想。而純莫來(lái)石制品熱膨脹系數(shù)較小,熱震穩(wěn)定性較好,但多年的生產(chǎn)實(shí)踐表明,國(guó)產(chǎn)純莫來(lái)石推板制品的使用壽命與國(guó)外高溫推板制品相比,差距仍很大,原因主要是熱震穩(wěn)定性不夠。通過(guò)對(duì)國(guó)外同類產(chǎn)品物相組成和顯微結(jié)構(gòu)的分析表明,國(guó)外具有優(yōu)異抗熱震穩(wěn)定性的推板產(chǎn)品普遍采用的是剛玉—莫來(lái)石質(zhì)制品,其使用壽命多達(dá)100次以上。國(guó)內(nèi)推板產(chǎn)品在常溫和高溫力學(xué)性能等當(dāng)面已能滿足使用要求,但抗熱震穩(wěn)定能仍存在較大問(wèn)題,為此著重研究推板骨料的組成與配比對(duì)抗熱震穩(wěn)定性的影響,以改善國(guó)產(chǎn)高溫推板制品的抗熱震穩(wěn)定性。

一 :實(shí)驗(yàn)

1.1 配方設(shè)計(jì):我公司鄭州駒達(dá)耐火材料有限公司www.itleke.com對(duì)國(guó)內(nèi)外產(chǎn)品的物相組成和顯微結(jié)構(gòu)分析表明:具有優(yōu)異抗熱震性的高溫推板制品基質(zhì)部分應(yīng)由莫來(lái)石和剛玉相復(fù)合而成。通過(guò)對(duì)莫來(lái)石一剛玉系燒結(jié)材料的高溫力學(xué)性能研究表明,莫來(lái)石/剛玉質(zhì)量比分別為25:75和75:25時(shí)的復(fù)合材料高溫力學(xué)性能均優(yōu)于純莫來(lái)石或剛玉材料,其中莫來(lái)石與剛玉比例為75:25時(shí)的配料點(diǎn)恰好位于SiO2—AL2O3相圖中1840℃出現(xiàn)低共熔的配料組成點(diǎn)附近。若考慮材料抗熱震性,則莫來(lái)石與剛玉比為75:25時(shí)應(yīng)較好,其原因:(1)莫來(lái)石熱膨脹系數(shù)小于剛玉相,而復(fù)合材料熱膨脹系數(shù)肯定是前者大于后者:(2)莫來(lái)石與剛玉之間熱膨脹系數(shù)的不同在符合材料內(nèi)部形成熱膨脹失配,形成微裂紋,提高材料斷裂吸收功,可提高材料抗熱震性(3)一般認(rèn)為,在低共熔點(diǎn)附近的配料組成可能會(huì)影響到材料的抗蠕變性能,但根據(jù)數(shù)據(jù)表明,此配料點(diǎn)的壓蠕變速率卻是最小的。因此,試驗(yàn)中將基質(zhì)的物相組成定為莫來(lái)石/剛玉比為75:25左右,結(jié)合劑配方為:AL2O3 細(xì)粉20%~26%,蘇州泥4%~7%,硅線石 5%~8% ,結(jié)合劑用量為 36% 。最終配料組成點(diǎn):AL2O3約79%~81%,SiO2 約 19%~21%。由于骨料的品種和規(guī)格對(duì)產(chǎn)品的熱膨脹系數(shù)和熱膨脹失配有較大影響,從而影響制品抗熱震穩(wěn)定性,因此主要考察在結(jié)合劑配方一定的情況下,骨料品種及規(guī)格對(duì)高溫推板熱震穩(wěn)定性的影響。骨料的配方見表1.

1.2生產(chǎn)工藝:根據(jù)實(shí)際生產(chǎn)條件,確定生產(chǎn)工藝如下:結(jié)合劑用球磨機(jī)進(jìn)行混料,混料時(shí)間為12h以上。將不同規(guī)格的骨料混合均勻后加適量水和糊精攪拌,再加結(jié)合劑攪拌均勻后出料,困料3d后采用200t壓力機(jī)成型,成型試樣尺寸為40mmX115mm230mm。試樣經(jīng)干燥數(shù)天后在倒焰窯中經(jīng)1710℃左右保溫若干小時(shí)后燒成。

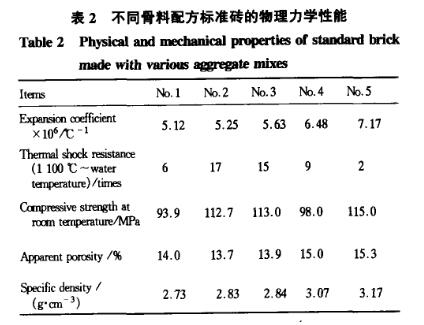

1.3結(jié)果與分析:標(biāo)準(zhǔn)磚的物理力學(xué)性能見表2.由表2可見,其它條件相同時(shí),骨料配方對(duì)標(biāo)準(zhǔn)磚的熱震穩(wěn)定性影響較大。隨骨料中剛玉顆粒含量增加,標(biāo)準(zhǔn)磚熱膨脹系數(shù)逐漸增大。根據(jù)Kingery的抗熱震斷裂理論,各式樣的抗熱震性隨熱膨脹系數(shù)的增大而逐漸變差,但實(shí)驗(yàn)結(jié)果表明,熱膨脹系數(shù)最小的NO.1 試樣熱震穩(wěn)定性卻較差,而NO.2~NO.5試樣的熱震穩(wěn)定性表現(xiàn)出較好的規(guī)律性,即隨熱膨脹系數(shù)的增大而逐漸變差,可見,材料的熱膨脹系數(shù)雖對(duì)材料的熱震穩(wěn)定性有較大影響,但并非唯一影響因素,還與材料中是否存在熱膨脹失配等耗能機(jī)制有關(guān)。NO.2試樣由于莫來(lái)石、剛玉顆粒與莫來(lái)石—?jiǎng)傆駨?fù)合機(jī)制之間存在熱膨脹失配,產(chǎn)生細(xì)微裂紋,在受到熱震應(yīng)力作用時(shí),微細(xì)裂紋擴(kuò)展,同時(shí)骨料發(fā)生穿晶斷裂,消耗大量能量,抑制了主裂紋的擴(kuò)展,可防止推板制品過(guò)早產(chǎn)生熱震破壞,其熱震次數(shù)達(dá)17次時(shí)仍未產(chǎn)生斷裂,僅出現(xiàn)可見裂紋,可見其抗熱震性能較優(yōu)。此外,剛玉顆粒的大小對(duì)材料熱膨脹系數(shù)也有影響,顆粒含量相同時(shí),顆粒越大,其熱膨脹系數(shù)越大,如NO.2和NO.3試樣,其抗熱震性也受到影響,NO.3試樣的抗熱震性比NO.2試樣略差。

表2結(jié)果表明,當(dāng)結(jié)合劑為莫來(lái)石—?jiǎng)傆?/STRONG>復(fù)合相時(shí),全部用剛玉骨料的標(biāo)準(zhǔn)磚不全部用莫來(lái)石的試樣抗熱震性差,全部用剛玉骨料的NO.5試樣在1100℃至水冷條件下熱震2次即出現(xiàn)明顯裂紋。從熱膨脹系數(shù)對(duì)材料抗熱震性的影響角度考慮,這是顯而易見的。但某日本產(chǎn)品試樣的骨料全部采用剛玉骨料,其抗熱震性卻非常好,其原因可能有兩方面:一方面是骨料與結(jié)合劑比例的不同導(dǎo)致其熱震穩(wěn)定性的差異:另一方面可能是生產(chǎn)工藝不同所導(dǎo)致的這兩方面尚待進(jìn)一步研究。

一般,高溫推板的常溫耐壓強(qiáng)度要求在60MPa以上,顯氣孔率在20%左右,而本研究所得標(biāo)準(zhǔn)磚試樣常溫耐壓強(qiáng)度在100MPa,顯氣孔率在15%左右。根據(jù)抗熱震損傷理論,氣孔率較大對(duì)耐火材料抗熱震穩(wěn)定性有利,因此,若在生產(chǎn)中控制NO.2 ,NO.3推板試樣的顯氣孔率增大至20%左右,則推板材料抗熱震性還可進(jìn)一步改善。

二 結(jié)論

(1)材料熱膨脹系數(shù)對(duì)材料的抗熱震穩(wěn)定性有較大影響,若存在熱膨脹失配耗能機(jī)制,則顯微裂紋的產(chǎn)生將顯著改善推板的抗熱震穩(wěn)定性。

(2)結(jié)合相組成中莫來(lái)石-剛玉的質(zhì)量比為75:25左右,骨料由75%~0~3mm莫來(lái)石與25%的0~1mm剛玉顆粒復(fù)合而制得的標(biāo)準(zhǔn)磚,具有很好的熱震穩(wěn)定性,其康熱震次數(shù)(1100℃~水冷)達(dá)17次仍未斷裂。