剛玉-莫來石質材料具有優良的高溫強度,抗蠕變性,抗熱震性和較高的使用溫度(1650℃)其化學穩定性良好,不易與所承燒的產品發生反應,特別適用于燒成軟磁(鐵氧體)材料和電子絕緣陶瓷。目前,燒成高溫瓷件的推板窯常采用剛玉—莫來石質窯具,國內廠家使用要求高的推板多從日本及德國進口,價格十分昂貴。與國外產品相比,國內推板磚的壽命較低且穩定性不好,應用時的耐磨性以及抗折強度還不夠理想,使用中易于磨損和斷裂,特別是熱震穩定性不夠理想。因此,加強對剛玉—莫來石質材料熱震穩定性的研究非常有現實意義。

一般來說,推板在使用過程中,既要承受坯體和匣缽的質量(達幾十公斤),移動時的巨大推動力以及軌道的磨檫阻力,還要承受多次的冷熱循環,使用條件十分惡劣。

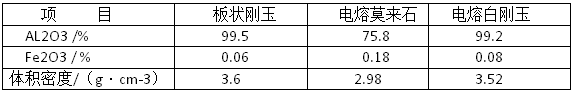

以美鋁公司的板狀剛玉,開封特耐的電熔莫來石為骨料,以電熔白剛玉、電熔莫來石、板狀剛玉以及α—AL2O3微粉為細粉,加入適量氟化鋁為添加劑。由于剛玉—莫來石復合材料與單一的剛玉質或莫來石質材料相比,不但高溫力學性能好、耐火度高,而且抗熱震性更加優異。所以,以適當的比例把莫來石和剛玉混合,以期得到理想的高溫性能。所用原料的主要性能指標見下表。

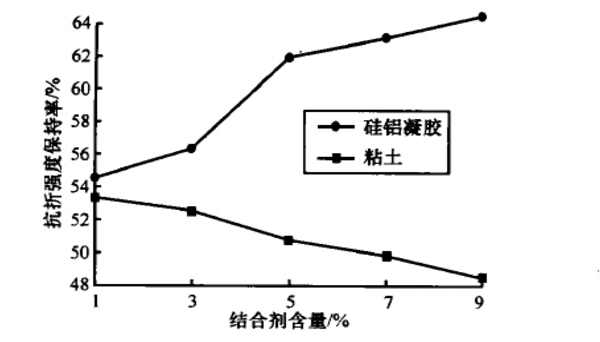

本試驗中,顆粒與細粉的比例為60:40,其中細粉中莫來石與剛玉的質量比為一定值,該值是根據分析國外產品及實際情況決定的。粗顆粒中莫來石與剛玉的比例對窯具性能有很大影響。科研人員曾對剛玉—莫來石系的高溫力學性能做過研究,提出了此兩晶相結合具有最佳力學性能的比例為75:25和25:75,并指出這是由于兩晶相在此比例下,晶體相互交織充填的結果。因此,選著莫來石與剛玉顆粒質量比為3:1進行了試驗,同時為了對比,骨料全部選擇為莫來石或剛玉質量比為3:1的試樣1100℃= 水冷3次后的抗折強度保持率最高,與顆粒料全部采用莫來石顆粒或剛玉顆粒相比,抗折強度保持率分別提高率25%、35%。顆粒料中莫來石與剛玉的質量比為3:1時,采用硅鋁凝膠取代粘土作為結合劑,考察結合劑的種類及含量對復相陶瓷力學性能和抗熱震性能的影響。一般在窯具生產中加入粘土有兩個目的:一是增加混合料的塑性,提高成型坯體的結合強度:二是在燒結過程中起到助燒結作用,粘土在高溫下分解形成莫來石,可起到晶核的作用,有助于莫來石的生成,同時,分解生成的SiO2具有很高的活性,也有助于形成莫來石。然而,一般粘土的純度不是特別高,其中含較多的堿金屬氧化物等,在燒成過程中已形成玻璃相,嚴重影響窯具的高溫力學性能和熱震穩定性。結合劑對剛玉—莫來石質推板熱震穩定性的影響見圖1.

圖1 剛玉—莫來石推板的抗折強度保持率隨結合劑含量的變化

由圖1可知,以粘土為結合劑的復相陶瓷抗折強度保持率較低,而以硅鋁凝膠為結合劑的復相陶瓷的抗折強度保持率較高。這主要是由于經過高溫燒結后,硅鋁凝膠結合劑經過脫水后變為納米莫來石晶粒,并在形成莫來石晶粒的同時,起到了晶核的作用,可促進柱狀莫來石的生產,產生類似晶須的橋聯作用,為完成曾韌提供了基礎,這些納米晶粒可產生類似與顆粒彌散的作用,從而提高窯具的韌性和抗熱震性。

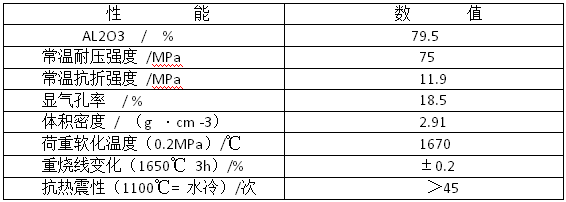

采用莫來石與剛玉為復合骨料,以電熔白剛玉、電熔莫來石、板狀剛玉及氧化鋁微粉為細粉,以氧化鋁為添加劑,硅鋁凝膠為結合劑,與1700℃燒成制得剛玉—莫來石質窯具,具體性能如下表所示。

該產品具有高溫強度高、荷重軟化溫度高、重燒線變化率小以及抗熱震性好等特點,經1100℃水冷循環45次后,產品沒有斷裂

結論:研制產品在國內某單位使用,該廠的推板窯長26m工作溫度1750℃左右,燒成帶4m,推板每30min推進一次。原使用德國產品的剛玉—莫來石推板,平均壽命大于100次但是價格比較貴,現在研制的以板狀剛玉、電熔莫來石為骨料,電熔白剛玉、電熔莫來石、板狀剛玉及氧化鋁微粉及細粉,添加適量外加劑可以生產出高溫強度高、熱震穩定性優異的剛玉—莫來石推板。這種剛玉—莫來石推板在國內某生產廠家的推板窯上試用,壽命達到德國同類產品的水平。